在现代制造业加速智能化转型的背景下,焊接自动化已成为提升生产效率和产品质量的关键环节。随着市场对高性能散热器的需求不断提升,传统的人工焊接方式在效率和一致性无法满足如今的需求,针对这个难题,创想智控激光视觉焊缝跟踪系统为暖气片焊接带来了全新的解决方案,实现暖气片焊接的智能化与自动化升级。

激光焊缝跟踪系统原理

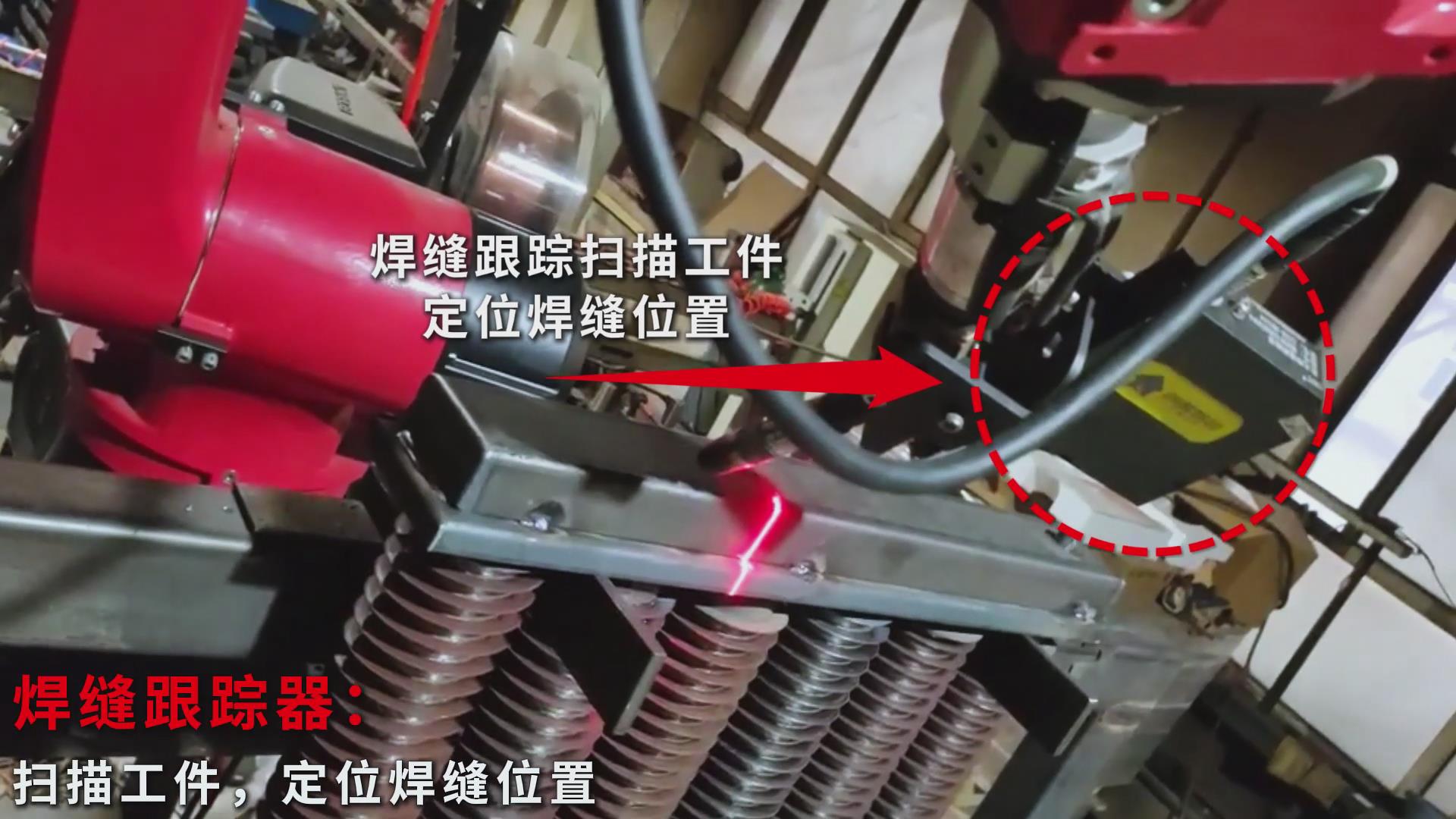

激光视觉焊缝跟踪系统通过高精度激光传感器对工件进行实时扫描,快速获取焊缝位置和几何特征。系统基于图像处理与智能算法,自动识别焊缝偏差,并动态规划最优焊接轨迹。在焊接过程中,系统还可对焊缝进行实时跟踪和修正,确保焊枪始终沿着准确的路径运行,从而实现高稳定性和高一致性的焊接。

暖气片焊接难题

在传统焊接过程中,生产企业常面临一系列技术难题

工件装配误差:批量生产中存在的装配间隙不一致,导致焊缝位置存在偏差。

热变形影响:焊接过程中产生的热应力容易引起工件变形,影响焊接精度。

人工依赖度高:传统焊接依赖熟练工人,劳动强度大且焊接一致性难以保障。

创想智控解决方案

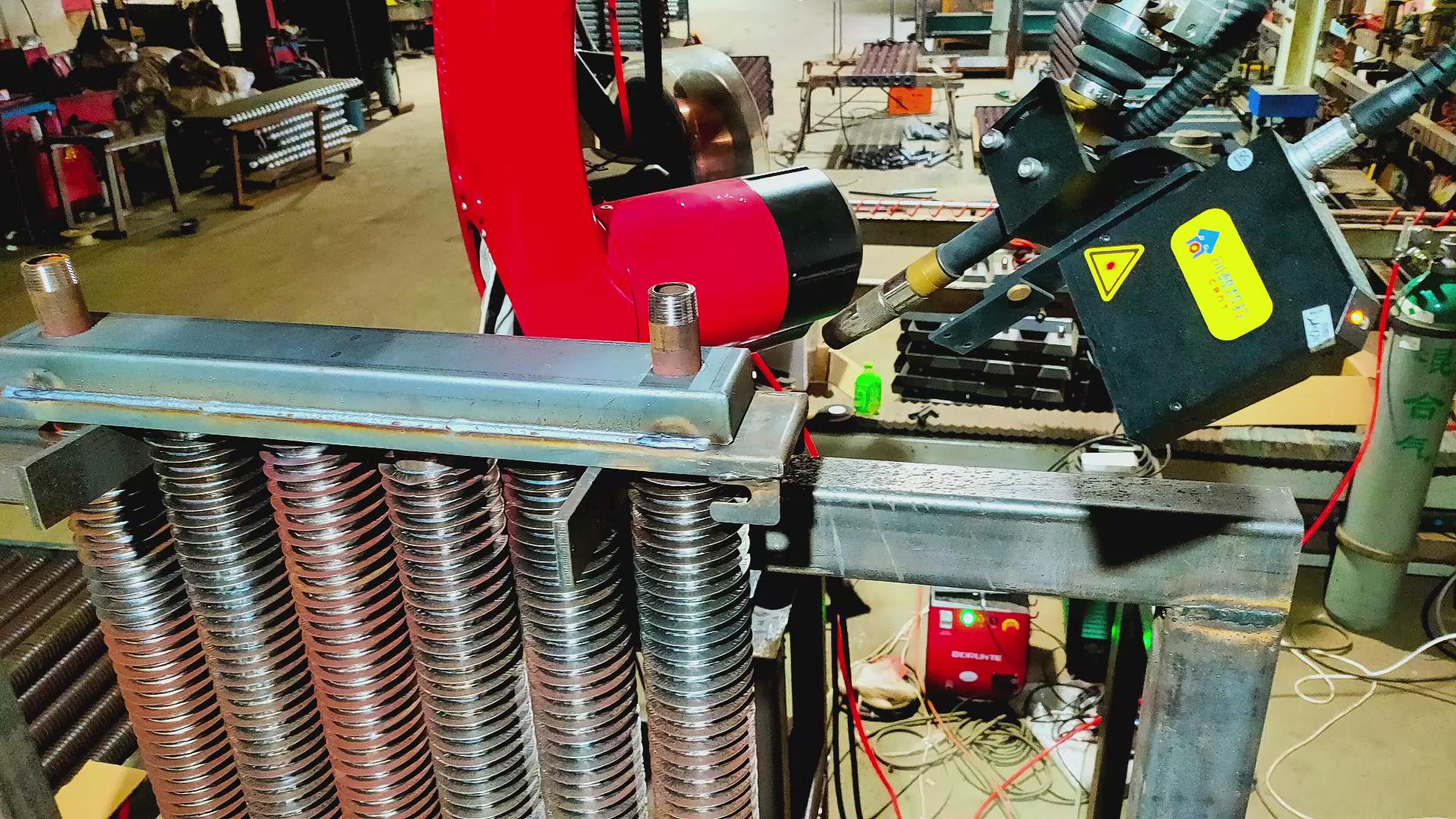

针对上述问题,创想智控将自主研发的激光视觉焊缝跟踪系统,可适配市面上四十多个品牌的焊接机器人和专机设备,为暖气片生产定制了一套全新的自动化解决方案。

自动识别焊缝:激光扫描快速定位,避免人为干预。

智能轨迹规划:根据实际工件偏差实时修正焊接路径。

高精度控制:保证焊接均匀一致,提升成品合格率。

生产效率提升:可以实现24小时连续作业,满足大批量生产需求。

应用案例

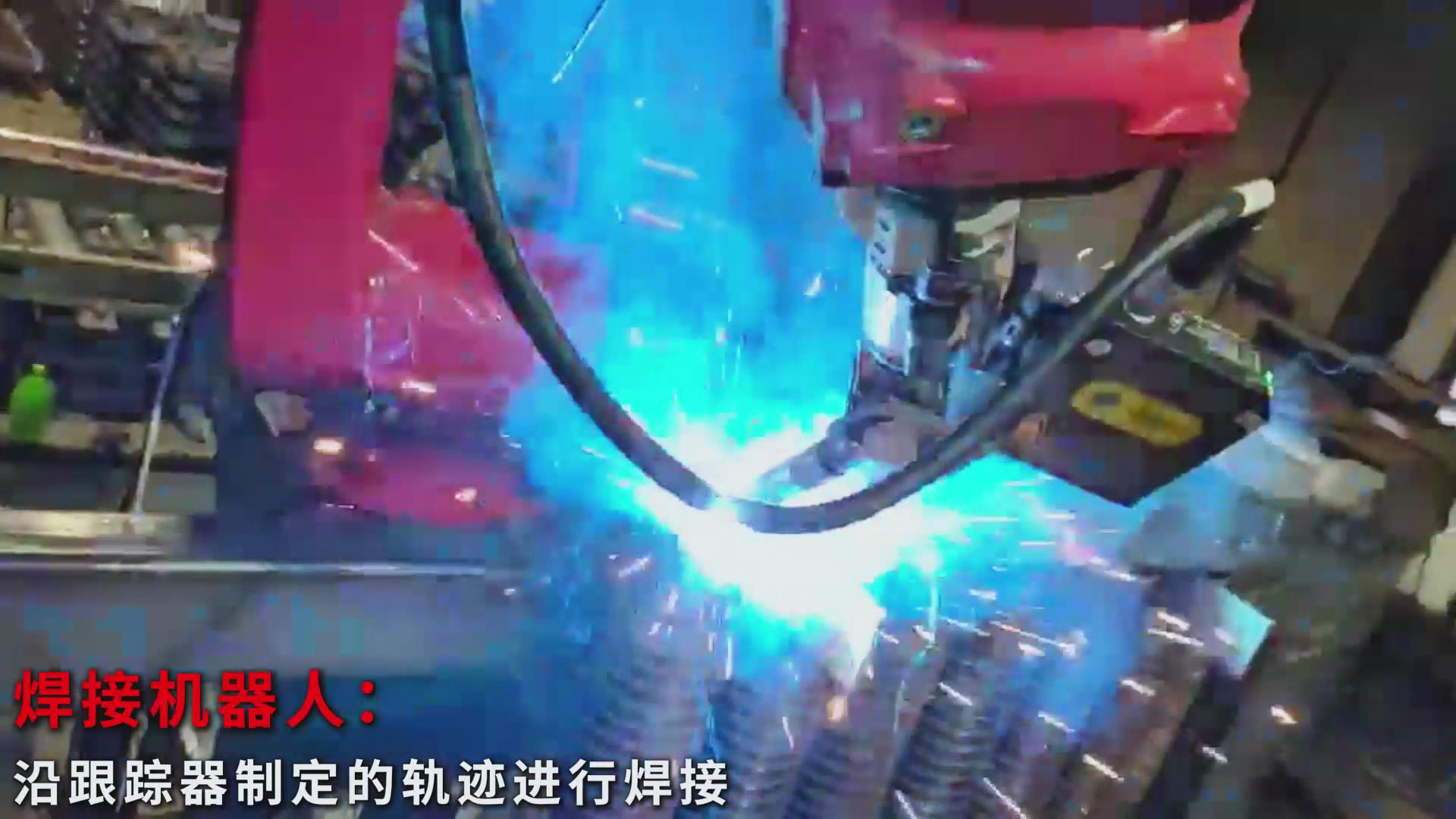

在某暖气片制造企业的生产线上,创想智控激光视觉焊缝跟踪系统搭载伯朗特机器人,替代了人工焊接工序。创想智控激光焊缝跟踪系统通过高精度激光传感技术,可实时检测焊缝位置、形态和偏差,并动态修正机器人焊接路径,实现了暖气片焊接智能化升级,有效提升产品合格率,产品一致性和稳定性获得客户高度认可。

创想智控激光焊缝跟踪系统与伯朗特机器人的协同应用,不仅解决了暖气片焊接中的精度与效率难题,还实现了整个生产流程的智能化升级。创想智控致力于为客户提供高效、可靠的解决方案,我们期待与更多企业合作,共同推动焊接技术的发展和进步。