在工业自动化和智能制造高速发展的今天,机器人开始从简单的重复执行,升级到具备智能感知和自适应的智能化设备。在这个过程中,创想智控激光位移传感器凭借高精度、非接触和高速的特性,被广泛用于机器人引导和自动定位中,为焊接、装配、上下料、检测等关键工序提供高效稳定的数据支撑。

一、从反复示教到“视觉引导”

传统工业机器人多依赖人工示教或离线编程预设的运动轨迹,如果工件存在装配误差、热变形或位置偏移,机器人就无法准确执行任务,导致偏焊、碰撞或装配不良等问题。

创想智控激光位移传感器基于三角测量原理,可在毫秒级内获取工件表面的高度、轮廓与空间位置数据,使机器人在作业前或作业过程中实时感知工件实际状态,实现“先扫描位置,再执行动作”,无需人工反复示教,完成自适应作业。

二、激光位移传感器工作原理

以最常见的激光三角测量型位移传感器为例,其基本原理包括:

激光器向被测物表面投射一束激光

反射光经透镜成像到CMOS

根据光斑在接收器上的位移变化,计算被测点与传感器之间的距离

通过高速采样与算法处理,系统可输出稳定的距离值、轮廓线或二维/三维点云数据,为后续机器人路径规划与定位提供输入。

三、在机器人引导与自动定位中的应用

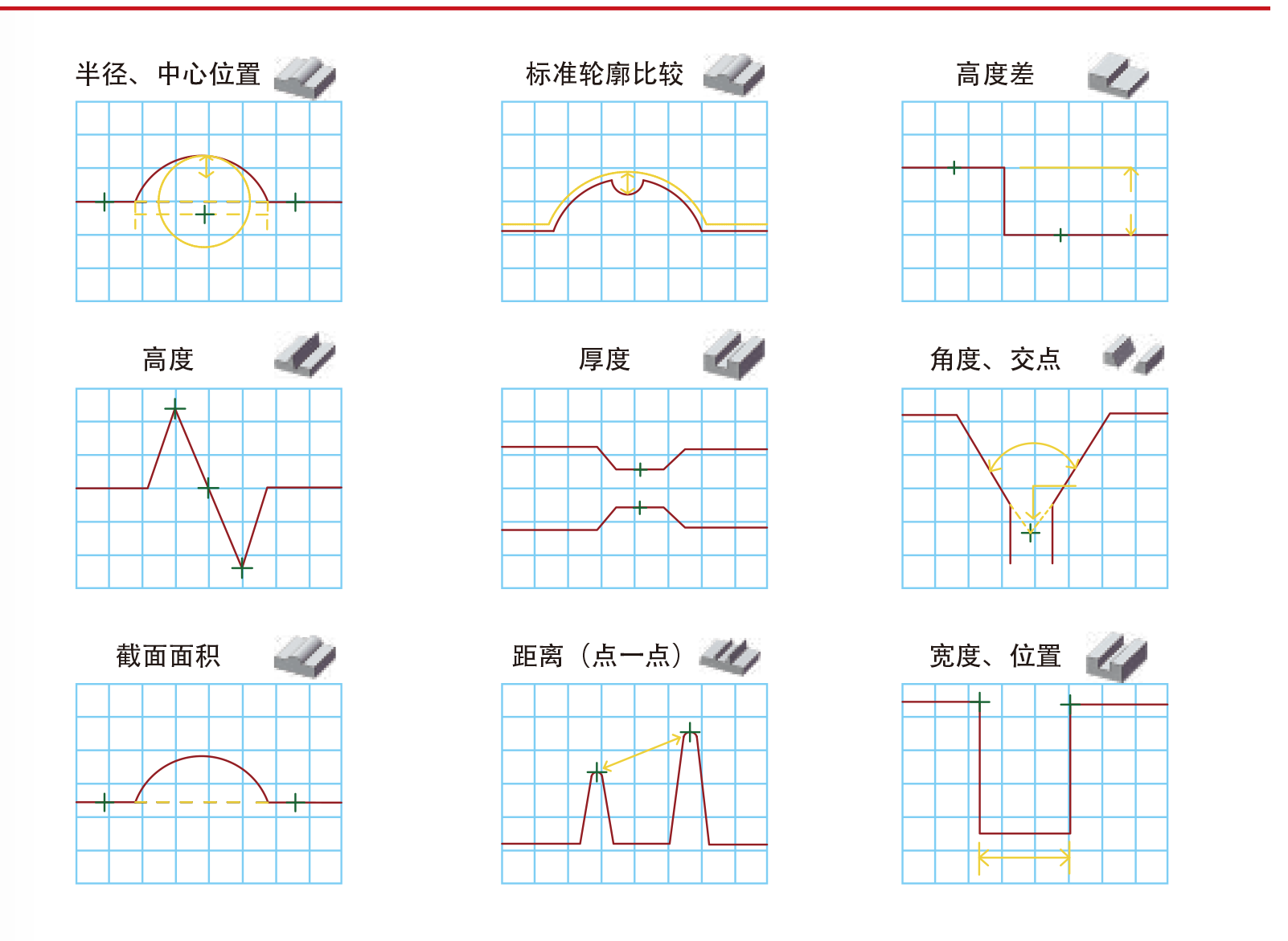

1. 工件自动找正与基准定位

在上下料、装夹或焊接工位中,工件往往存在位置随机性。激光位移传感器可对工件边缘、台阶、孔位或特征面进行扫描,自动提取几何特征点,计算工件的实际姿态(X、Y、Z及角度偏差),并将补偿数据发送给机器人控制器,实现自动对位。

效果:

消除人工找正环节

提高装夹效率

降低对工装精度的依赖

2. 焊接机器人引导与焊缝寻位

在自动焊接应用中,焊缝位置受工件来料公差、装配误差与热变形影响较大。激光位移传感器可在焊前对坡口轮廓进行扫描,识别焊缝中心线与间隙宽度,并引导焊枪自动对准焊缝起点。

同时,创想智控激光焊缝跟踪传感器还可实现焊中实时跟踪,根据焊缝偏移动态修正机器人轨迹,有效的降低偏焊与返修率。

3. 机器人抓取与柔性上下料

在无序上料或柔性产线中,工件位置与姿态无法预测。通过激光位移传感器对托盘或传送带上的工件进行扫描,重建工件表面高度分布,识别可抓取区域,计算最优抓取点和夹爪姿态。

适用于:

金属板材上下料

管件、型材搬运

电池壳体、结构件自动抓取

4. 装配高度与间隙控制

在精密装配或压装工艺中,对插入深度、装配高度和间隙一致性要求极高。激光位移传感器能够实时监测零件表面高度变化,为机器人提供闭环反馈,确保装配尺寸符合公差要求。

四、激光位移传感器在工业领域的优势

相比传统接触式传感器,激光位移传感器在机器人引导与定位中有着显著的优势:

非接触测量:无机械磨损,适合高温、高速与复杂工况

高精度与高重复性:微米级分辨率,满足精密定位需求

响应速度快:支持高速动态跟踪

环境适应性强:可在一定烟尘、反光与光照变化条件下稳定工作

易于系统集成:支持Ethernet、RS485、USB、模拟量等多种工业接口

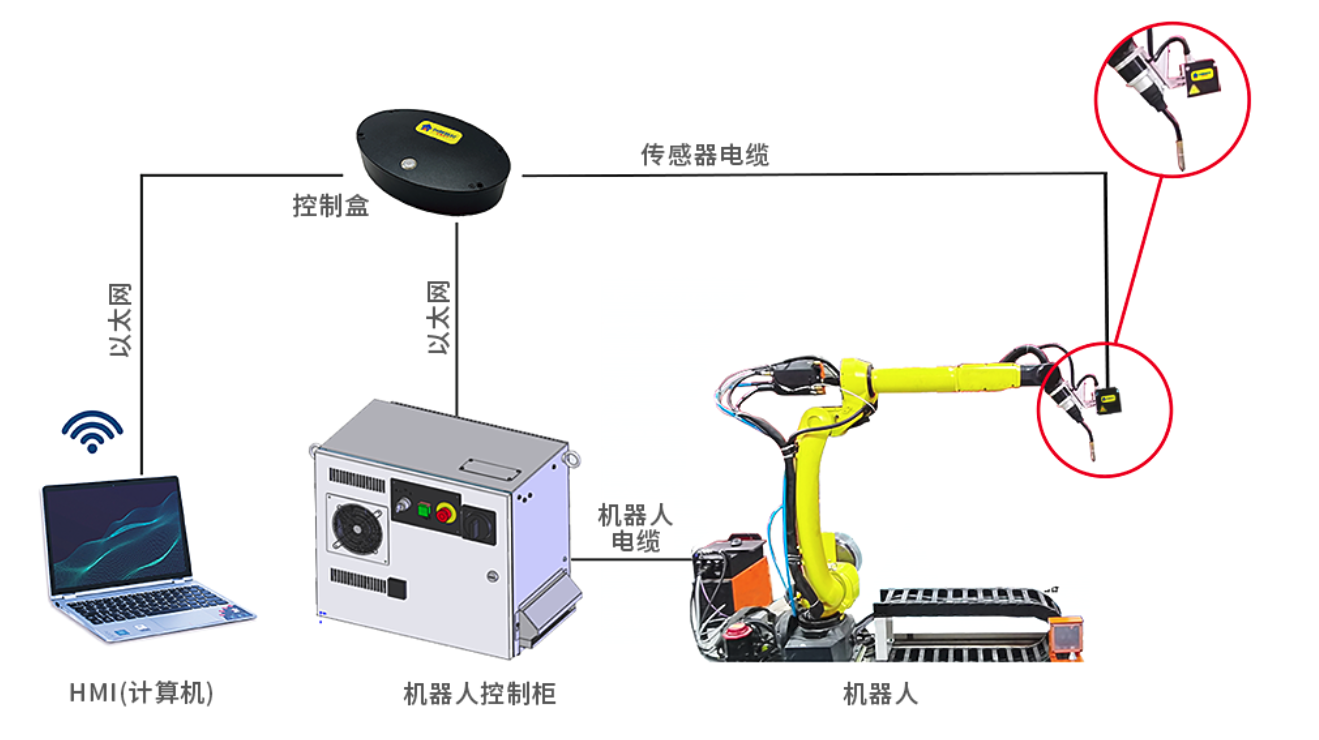

五、与机器人系统的集成方式

在实际工程应用中,激光位移传感器可以通过以下方式与机器人系统集成:

与PLC通讯:

传感器将测量数据传输给PLC,由PLC完成数据处理与坐标换算,再发送给机器人。

直接对接机器人控制器:

通过以太网或现场总线,将位移数据或轮廓特征直接输入机器人,实现高速引导。

配合视觉或焊缝跟踪系统:

作为高动态测距与轮廓获取单元,为上层算法提供稳定、高速的原始数据。

六、常见的应用场景总结

焊接机器人焊缝自动寻位与跟踪

工件装夹前的自动找正

柔性产线无序抓取

金属板材、管件自动上下料

精密装配高度与间隙检测

电池、汽车零部件在线尺寸测量

在智能制造不断走向柔性化和数字化的时代背景下,激光位移传感器成为了机器人引导与自动定位系统中的核心设备,随着技术的不断成熟和优化,创想智控将助力制造企业实现高效率、高质量和低成本的智能化升级。