石油管道作为能源输送的重要通道,其焊接质量直接影响管道的安全性与使用寿命。传统人工焊接方式过于依赖人工,劳动强度大,而且在复杂工况下容易出现焊缝偏差、焊接缺陷,难以保障焊接的一致性和精准性。今天跟随创想智控一起了解激光焊缝跟踪传感器在石油管道焊接自动化升级的应用。

激光焊缝跟踪传感器原理

激光焊缝跟踪传感器基于激光三角测量原理,利用激光扫描和图像处理技术,对工件表面焊缝进行实时采集与分析。通过生成焊缝的几何信息,系统能够精确识别焊缝位置和偏差,并将数据传输至控制单元,动态调整焊枪轨迹,实现焊接路径的自动修正与跟踪。激光焊缝跟踪焊接的解决方案,解决了传统焊接中依赖预编程路径的缺陷,同时显著提升了复杂工况下的自适应能力。

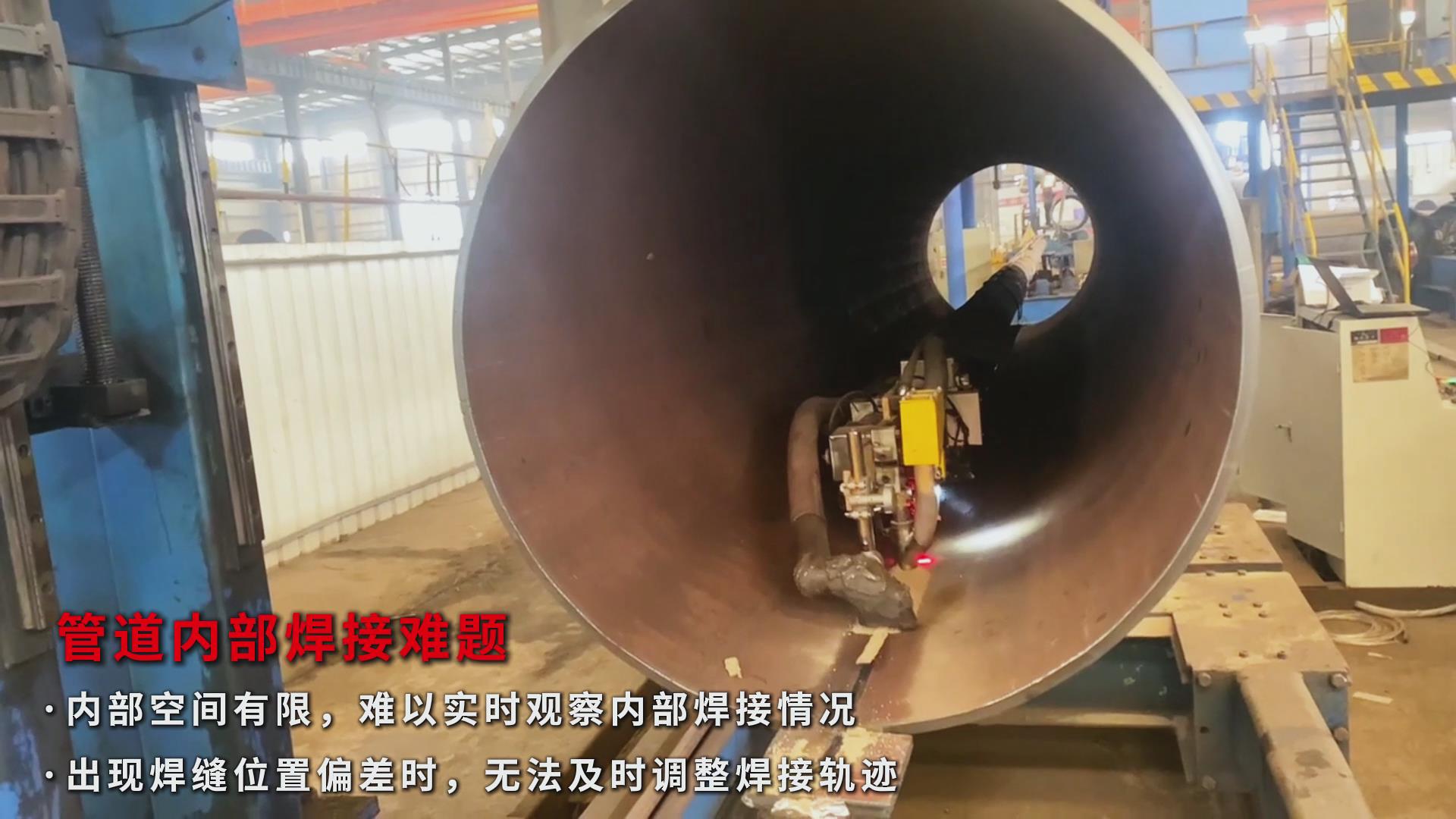

石油管道焊接难题

在石油管道焊接中,经常遇见以下难题:

空间受限:管道内部狭窄,人工焊接操作困难,传统自动化设备难以灵活适配。

实时观察困难:焊接过程中强光与飞溅影响,人工难以准确监控;

焊缝偏差问题:工件装配误差导致焊缝位置不稳定,引起焊接路径偏离,需频繁人工干预;

多样焊缝类型:横焊、立焊、仰焊等多位置焊接,对一致性要求极高。

这些问题不仅降低了石油管道焊接效率,也增加了质量隐患和返工成本,无法满足大规模管道工程的高标准需求。

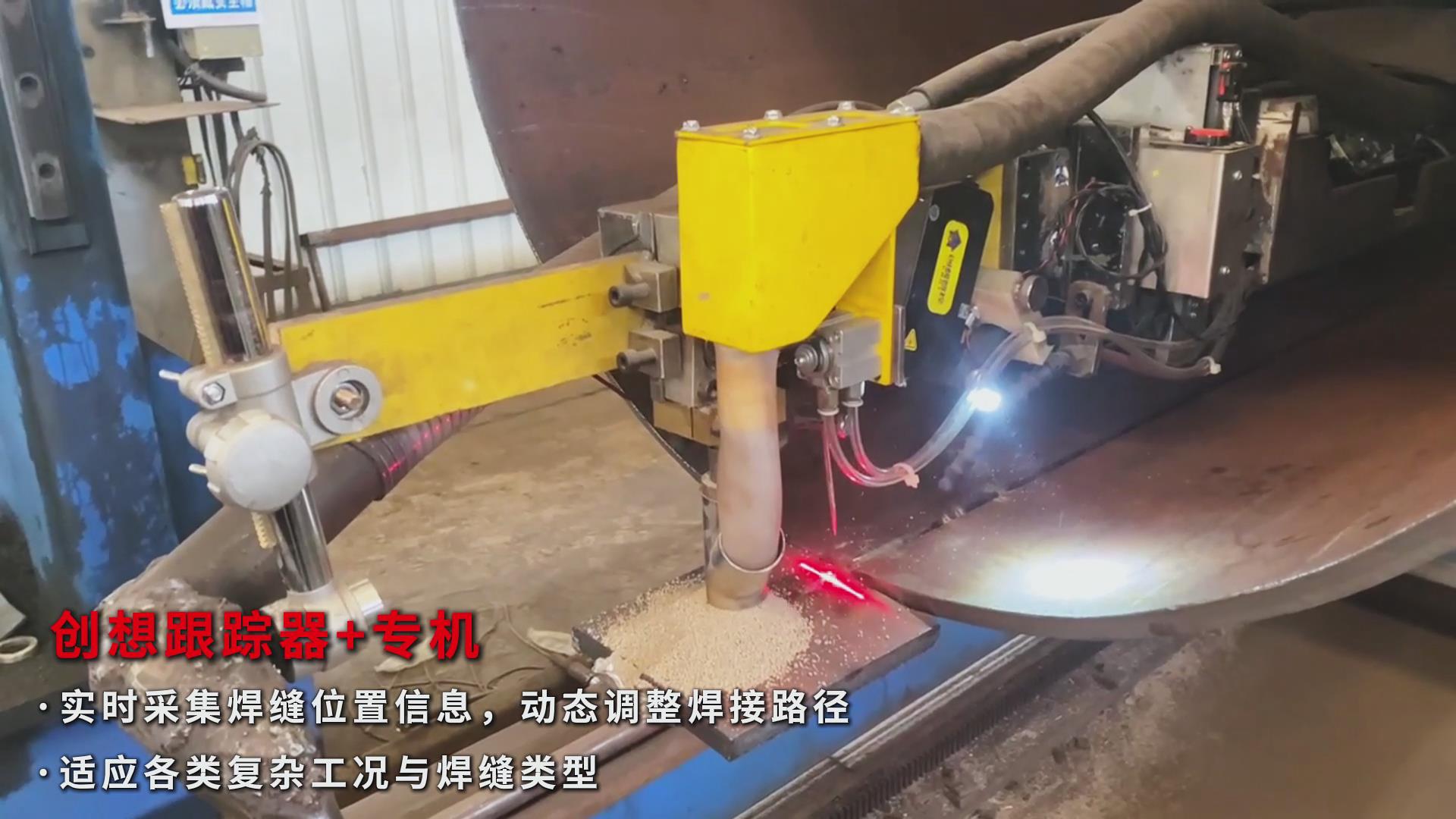

创想智控解决方案

针对石油管道焊接的复杂性,创想智控推出了用于石油管道焊接专机设备的激光焊缝跟踪传感器,可以实现以下几点:

实时焊缝检测:快速识别焊缝位置,保障焊接路径准确;

动态轨迹修正:根据实时数据自动调整焊枪位置,消除偏差;

多工况适配:无论管道内外壁、不同焊接位置,均能稳定运行;

效率与质量双提升:减少人工干预,实现连续、高效、精准的焊接。

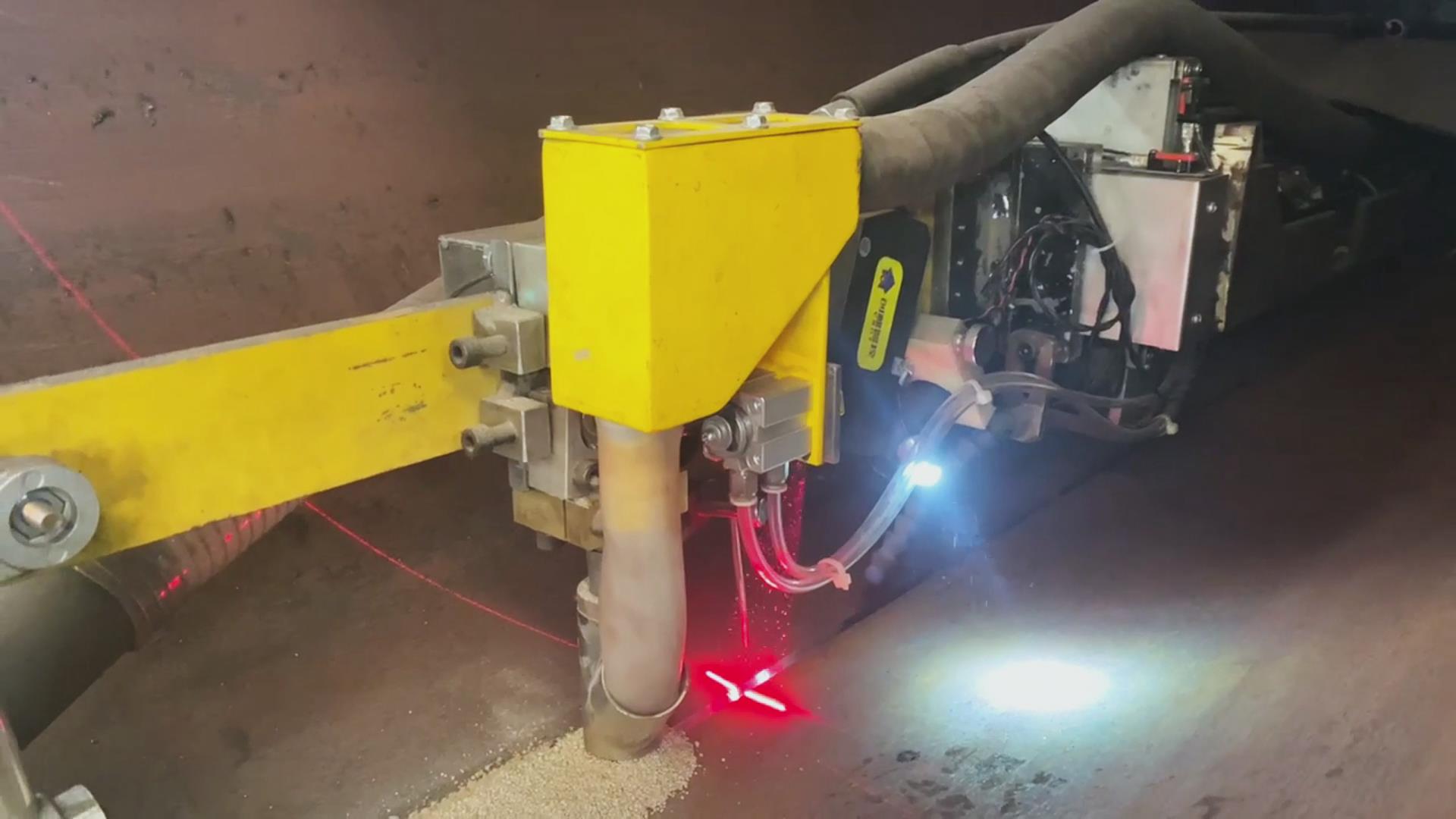

应用案例

在某石油管道建设项目中,传统人工焊接因空间受限和焊缝偏差导致焊接效率低下。厂家通过多方对比,引入了创想智控激光焊缝跟踪传感器,该系统实现了焊缝的实时监测与轨迹自动修正,使单条管道焊接效率大幅度提升,返修率显著降低。生产经理反馈,整套自动化方案不仅缩短了工期,还大幅提升了管道焊接的稳定性和安全性。

创想智控激光焊缝跟踪传感器的应用,颠覆了传统石油管道焊接依赖人工的作业模式,实现了自动化、高精度与高效率的深度融合,为石油管道焊接提供了可靠解决方案。随着传感器技术与人工智能的进一步发展,创想智控将助力制造业迈向更智能、精准的新时代。