在管道制造、压力容器、船舶制造等领域,法兰盘是其中重要的部件,对于焊接质量的要求也是越来越高。传统的自动焊接设备面对这类工件,因焊缝位置复杂、装配存在误差、人工示教耗时且不稳定等问题,无法满足效率和质量的高要求。随着智能制造的不断推进,创想智控推出了自动感知焊缝、自动纠偏并保障焊接一致性的智能化解决方案。

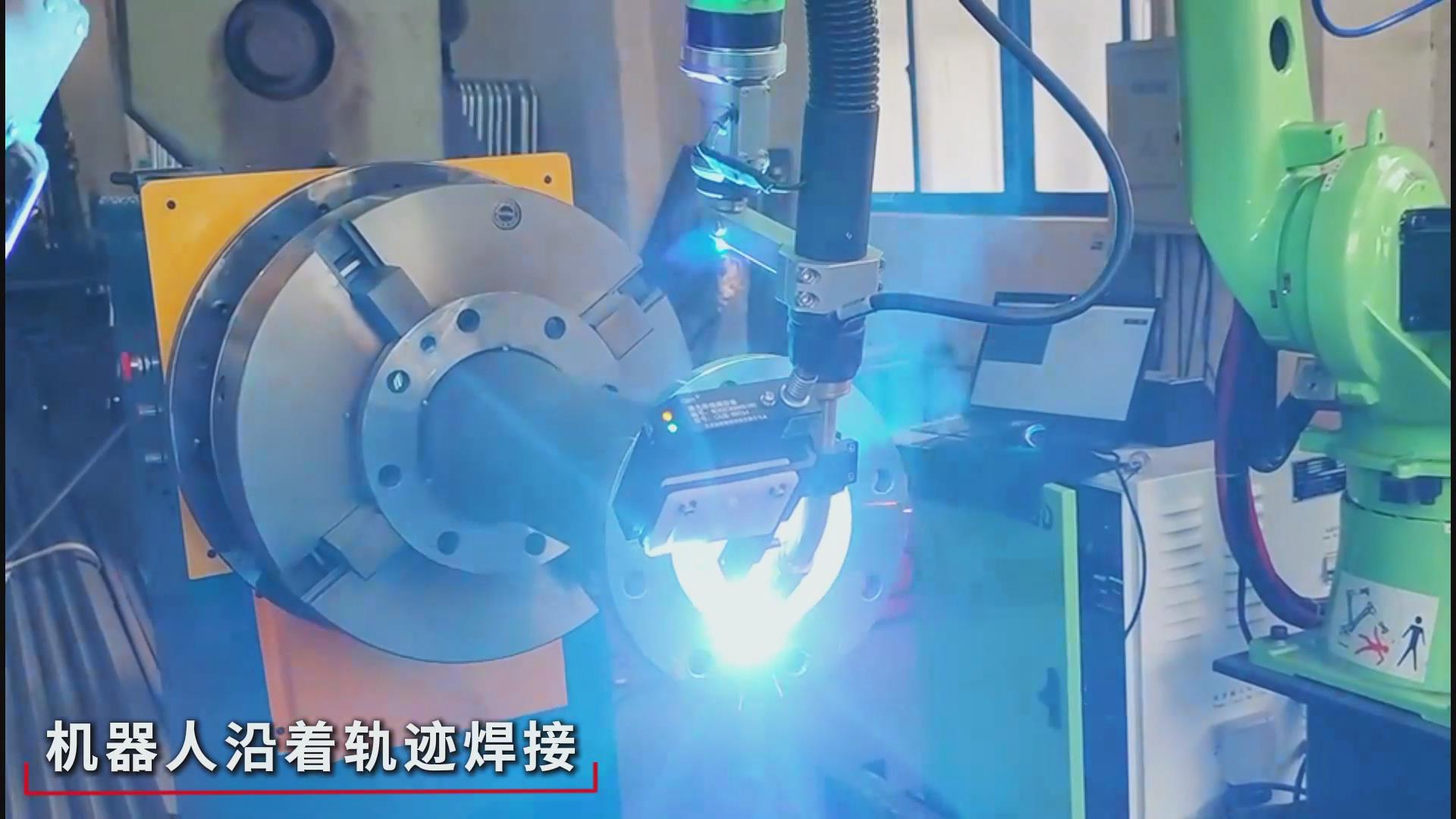

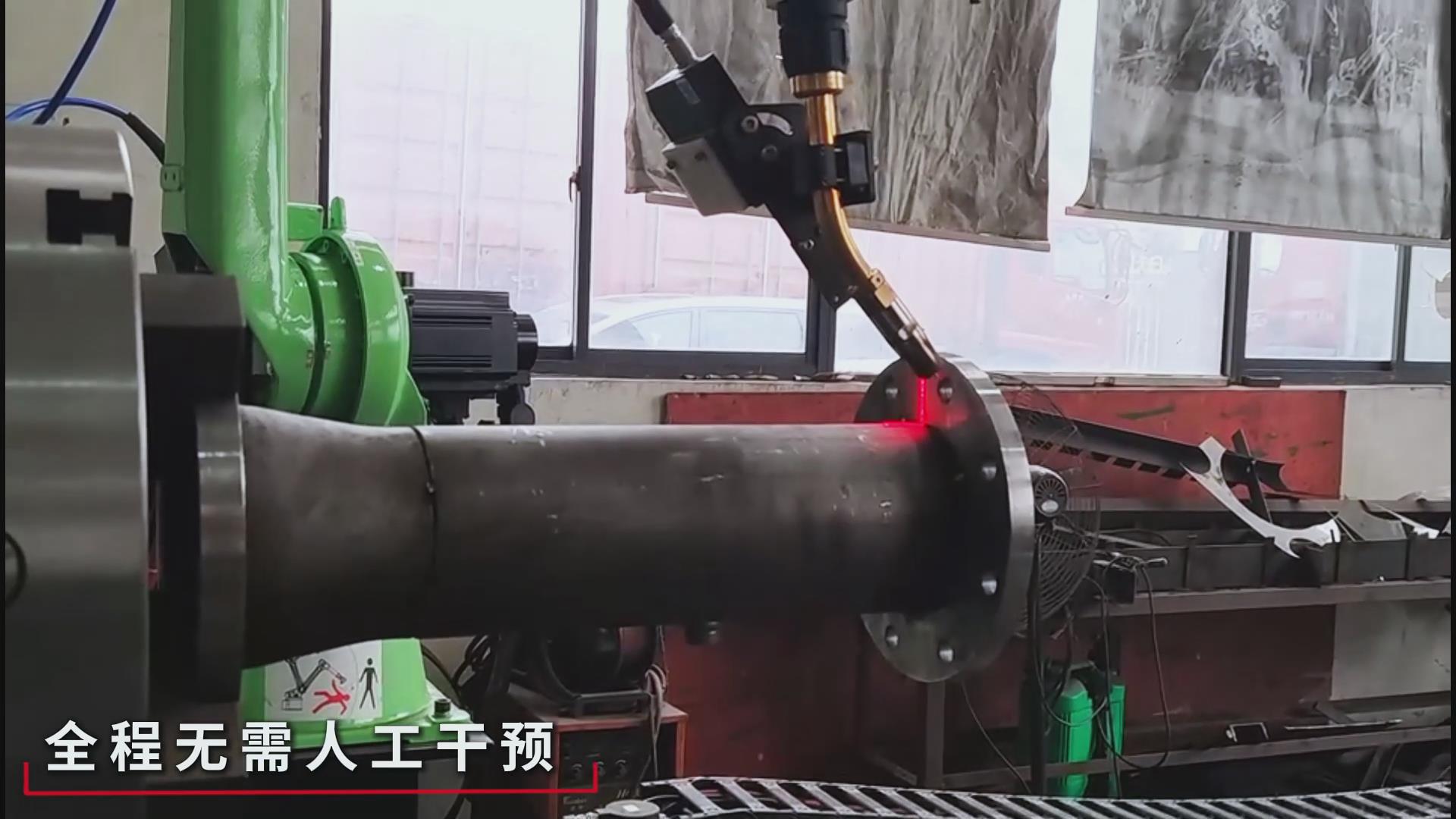

针对这一需求,创想智控焊缝激光跟踪纠偏系统协同尔必地机器人,通过激光实时寻位与动态跟踪,实现管道法兰盘焊接过程的智能化、标准化与高品质输出。

激光焊缝跟踪系统介绍

创想智控焊缝激光跟踪纠偏系统基于激光视觉测量技术,通过投射激光条纹并实时采集工件表面轮廓数据,对焊缝位置进行识别、定位和跟踪。其核心能力包括:

三维焊缝形态识别:精确检测工件错边量、间隙变化、焊缝中心位置。

自动寻位功能:无需人工反复示教,可对初始焊缝位置进行快速定位。

实时动态纠偏:根据焊缝偏移自动调整机器人焊枪轨迹。

抗干扰设计:有效避免弧光、飞溅等影响,适用于多种焊接工况。

广泛适配:可适配市面上四十多各品牌的机器人和专机设备。

管道法兰盘自动焊难题:

管道法兰盘焊接在制造企业中普遍面临以下难点:

装配误差

法兰盘与管口存在一定角度偏差、位置偏移,预设的机器人程序无法应对这种“不可预测”的偏差。

焊缝起点难以精准寻找

人工示教依赖经验,耗时长且精度不稳定。

焊接过程中的偏移

法兰与管道的环缝焊接并非简单的圆形,可能存在错边、不等间隙等情况,传统程序无法实时修正。

一致性难以保障

不同批次工件、不同操作人员,质量波动大,难以满足大规模、高质量、快节拍的生产需求。

创想智控的解决方案

针对法兰盘焊接的特点,创想智控提供完整的激光寻位和纠正焊缝偏差的解决方案,可与尔必地机器人无缝兼容。

激光跟踪系统在焊接起始点即可自动寻位,识别出工件的实际位置,并自动修正机器人的焊接路径,无需人工重新示教,在焊接过程中,无论是法兰盘的圆周焊缝,还是存在轻微错边的工况,系统都能牢牢“锁定”焊缝,引导焊枪进行精准的自适应填充,确保焊缝成形美观、熔深一致。

应用案例

在某管道装备制造企业,客户面对法兰盘焊接效率低、人工示教耗时长以及合格率波动的问题。创想智控联合尔必地机器人部署焊缝激光跟踪系统,打造一套智能焊接单元。减少了大量的编程与调试时间,实现了不间断的连续高效生产。焊接质量稳定可靠,焊缝成型美观,极大降低了返工率。

随着智能制造的不断推进,传统的人工示教已无法满足高精度、高一致性的焊接需求。创想智控焊缝激光跟踪纠偏系统凭借精准识别、实时纠偏和高度自动化特性,展示出了显著优势,为制造业行业提供更智能、更可靠的焊接解决方案。