随着新能源行业的快速发展,锂电池对制造质量、生产效率与一致性有着更高的要求。外壳作为锂电池的重要结构件,焊接质量直接影响电池密封性、安全性和使用寿命。但是传统焊接方式依赖人工示教、固定夹具及单一程序路径,面对外壳尺寸偏差、装配公差、热变形等情况,根本无法保证稳定的焊缝质量。

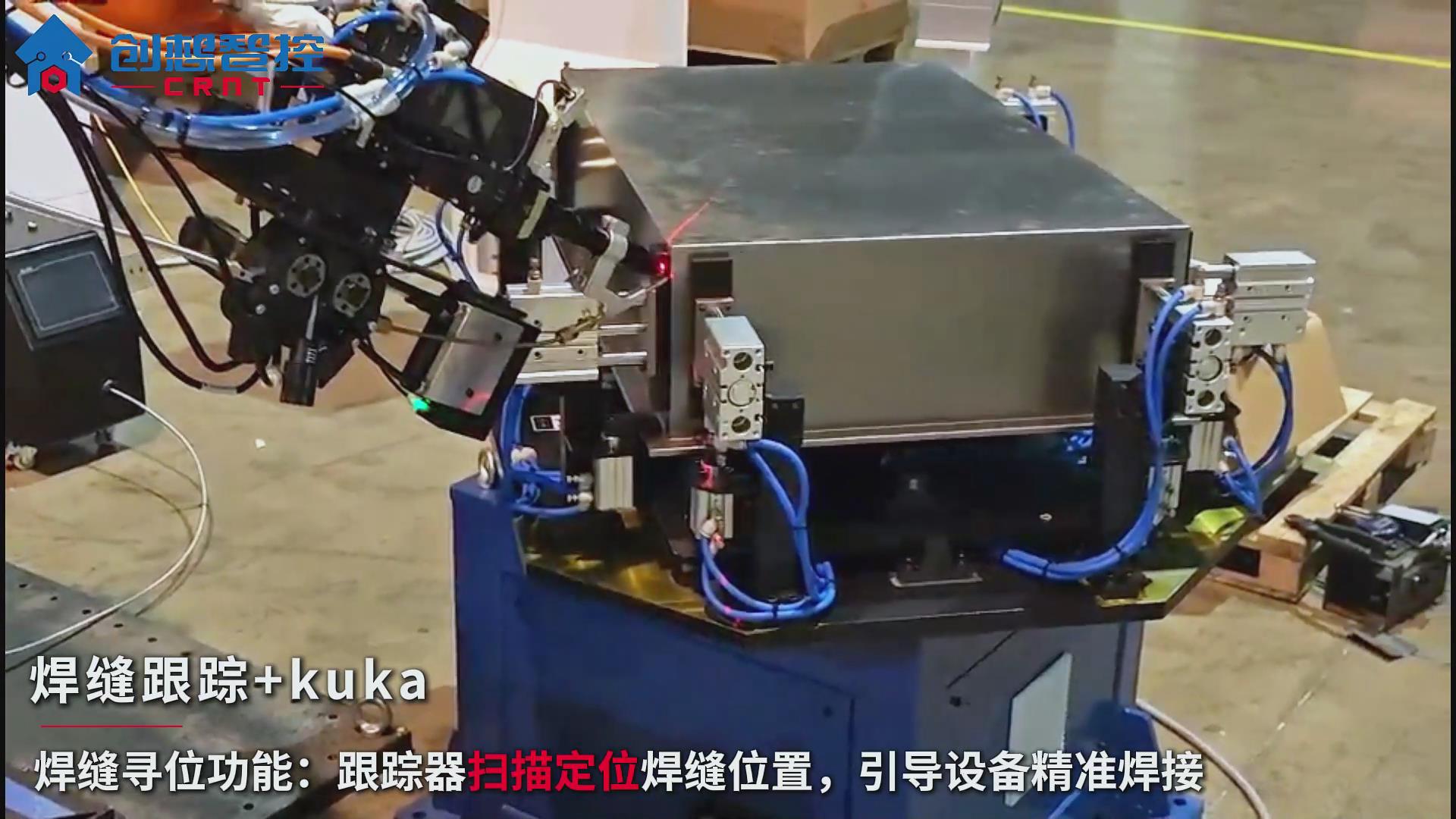

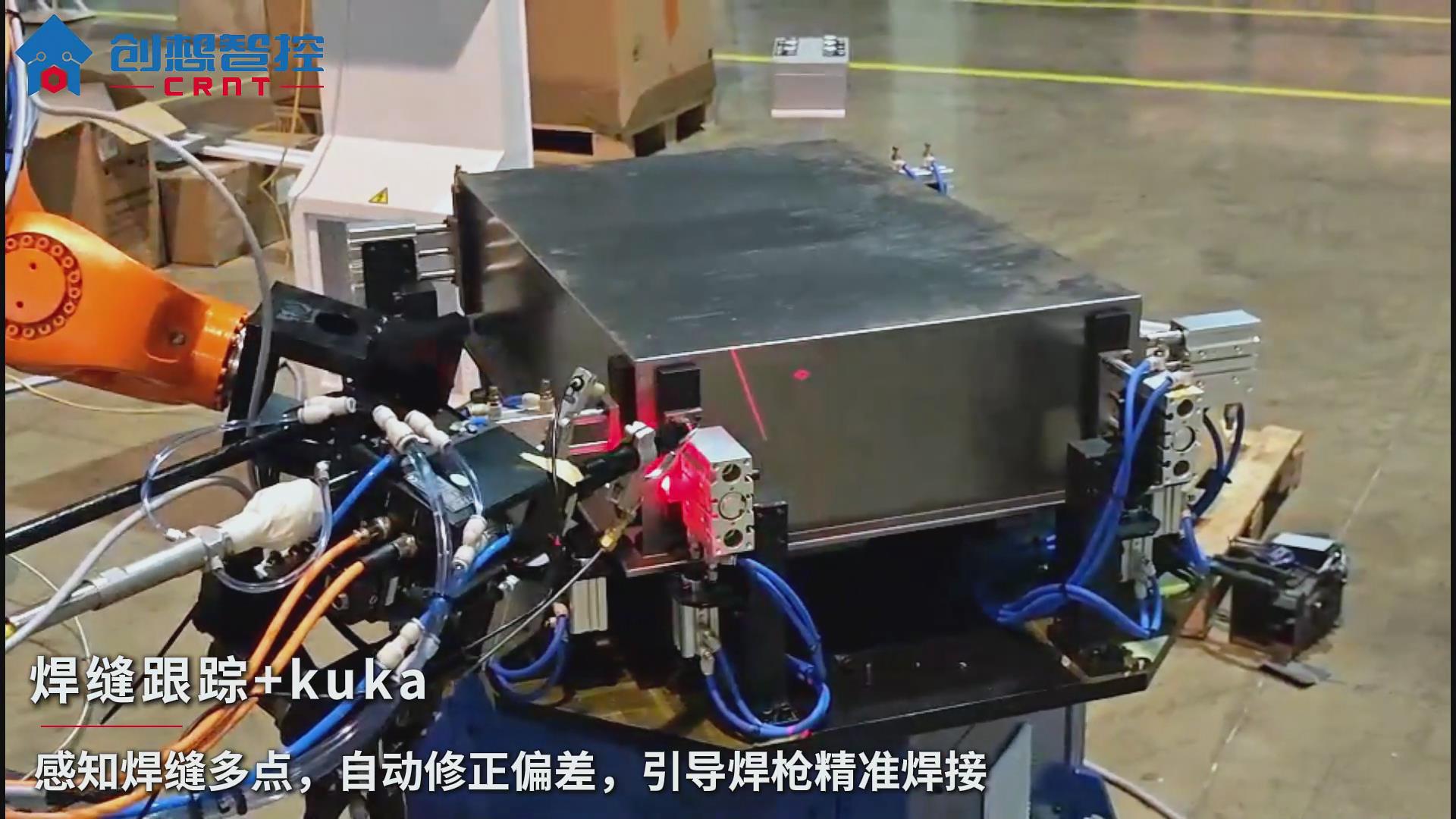

为解决这一难题,创想智控推出基于激光三角测量技术的激光焊缝跟踪传感器,协同库卡(KUKA)机器人,通过焊缝跟踪器激光寻位功能,实现锂电池外壳焊接的全自动化、高一致性、高效率生产。

激光焊缝跟踪传感器工作原理

创想智控激光焊缝跟踪传感器基于激光三角测量(Laser Triangulation)原理:

激光传感器向焊缝区域投射一条激光线;

通过高速成像模块获取焊缝的三维轮廓图;

跟踪器内置算法实时计算焊缝几何特征位置(如搭接角、槽口、间隙等);

传感器将焊缝位置偏移量传输给机器人;

机器人根据偏移量实时调整焊枪路径,实现自动寻位与跟踪。

创想智控焊缝跟踪器优势:

微米级定位精度,适用于薄壁金属外壳焊接

高速数据刷新,可应对高速焊接场景

强抗反光能力,适配铝合金、不锈钢等高反射材料

即插即用,可快速适配库卡、安川、发那科、ABB等市面上多数品牌机器人系统。

锂电池外壳自动焊接的主要难题

锂电池外壳加工具有高精度、高可靠性要求,其焊接过程中有以下常见难题:

1. 外壳尺寸偏差与装配公差

薄壁金属外壳在加工与装配过程中不可避免出现微小尺寸偏差,这会导致焊缝位置偏移,影响固定程序路径的焊接精度。

2. 材料强反光、焊缝难识别

锂电池外壳多采用铝合金或不锈钢,高反射表面会干扰普通视觉系统。

3. 热变形导致焊缝偏移

焊接过程中热输入导致工件轻微变形,传统焊接无法动态补偿。

4. 对一致性与产能要求极高

电池制造具有高产量需求,人工示教方式难以满足稳定、高速、可追溯的生产要求。

因此,激光焊缝跟踪技术的引入成为自动化升级的首选方案。

创想智控解决方案

创想智控基于多年在激光传感与焊接自动化领域的经验,推出适用于锂电外壳焊接的激光焊缝跟踪传感器。可以实现以下功能:

1. 自适应激光寻位功能

系统可在焊接开始前自动扫描并定位焊缝起始点,消除工装误差,提高自动化开机效率。

2. 全程实时焊缝跟踪

通过高速激光扫描实时修正焊接路径,确保焊缝始终处于最佳位置,无需重复示教。

3. 适配各品牌机器人即插即用

创想智控激光焊缝跟踪传感器可无缝集成到各品牌机器人上,支持电弧焊、激光焊等多焊接工艺。

4. 稳定识别高反射材料

创想智控独有的高反光材料图像增强算法,可稳定识别铝壳焊缝形状,不被反光干扰。

典型应用案例:库卡机器人锂电外壳焊接生产线

在一家锂电行业客户的自动化升级项目中,采用了库卡机器人搭载创想智控激光焊缝跟踪传感器,焊缝位置识别精度有了大幅度的提升,运用激光寻位功能,自动扫描并定位焊缝起始点,消除工装误差,焊缝外观一致性提升,且无需人工反复示教,提高了生产线节拍和产能。

创想智控激光焊缝跟踪传感器与库卡机器人深度结合,为电池外壳焊接自动化提供了稳定、可靠智能焊接解决方案。未来,创想智控将持续投入机器视觉和自动化领域,助力客户打造更高效、更智能的制造体系。