压力容器制造行业中,焊接工艺一直是影响产品质量与安全性能的重要因素。尤其是氟气罐等高标准气体容器,对焊缝的密封性、强度和一致性都有着极高的要求。创想智控自主研发的激光焊缝跟踪传感器,凭借高精度识别与实时纠偏能力,正在成为焊接装备智能化升级的重要技术,在氟气罐焊接等对精度与稳定性要求极高的应用场景有着不可替代的作用。

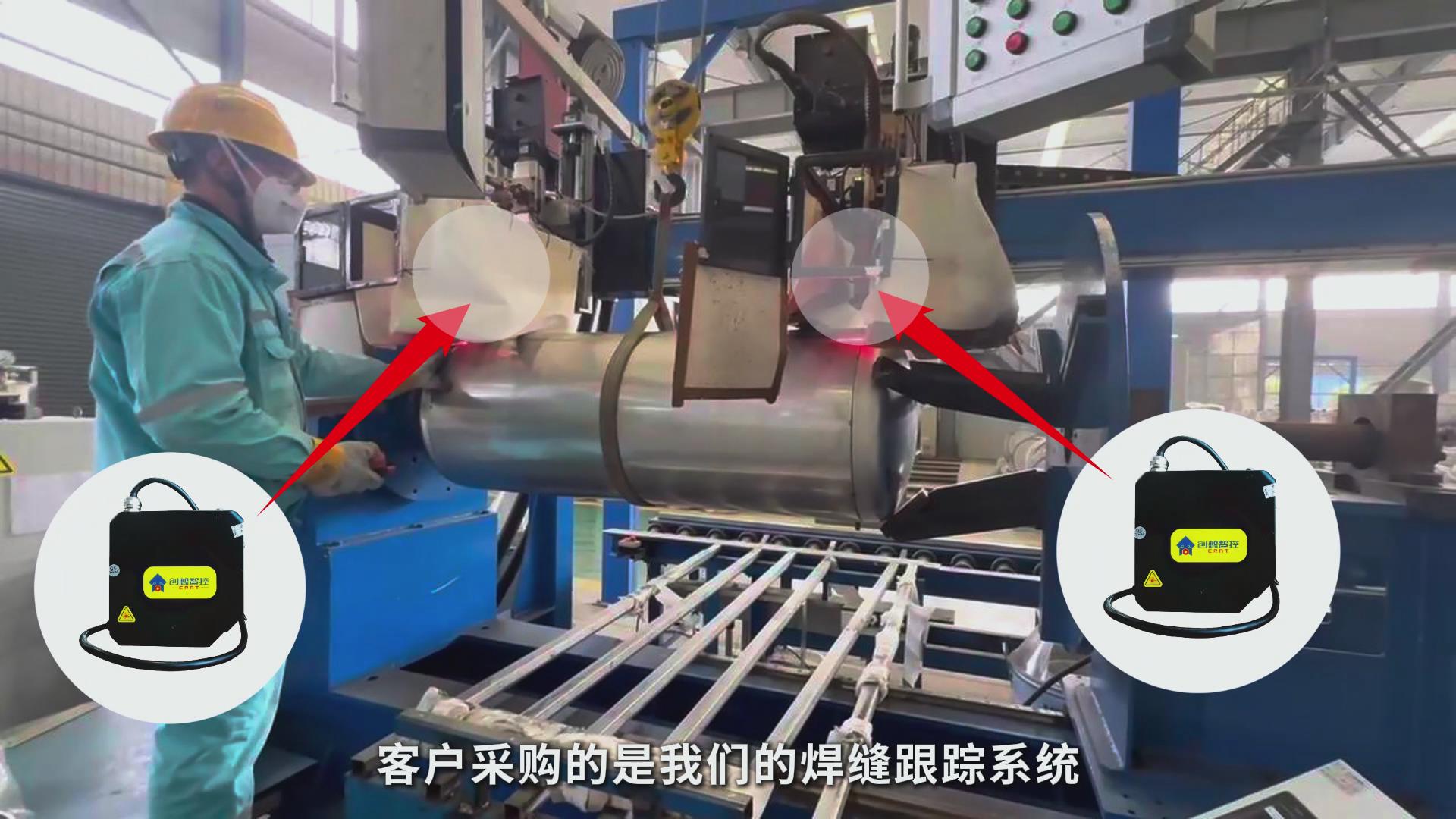

激光焊缝跟踪传感器

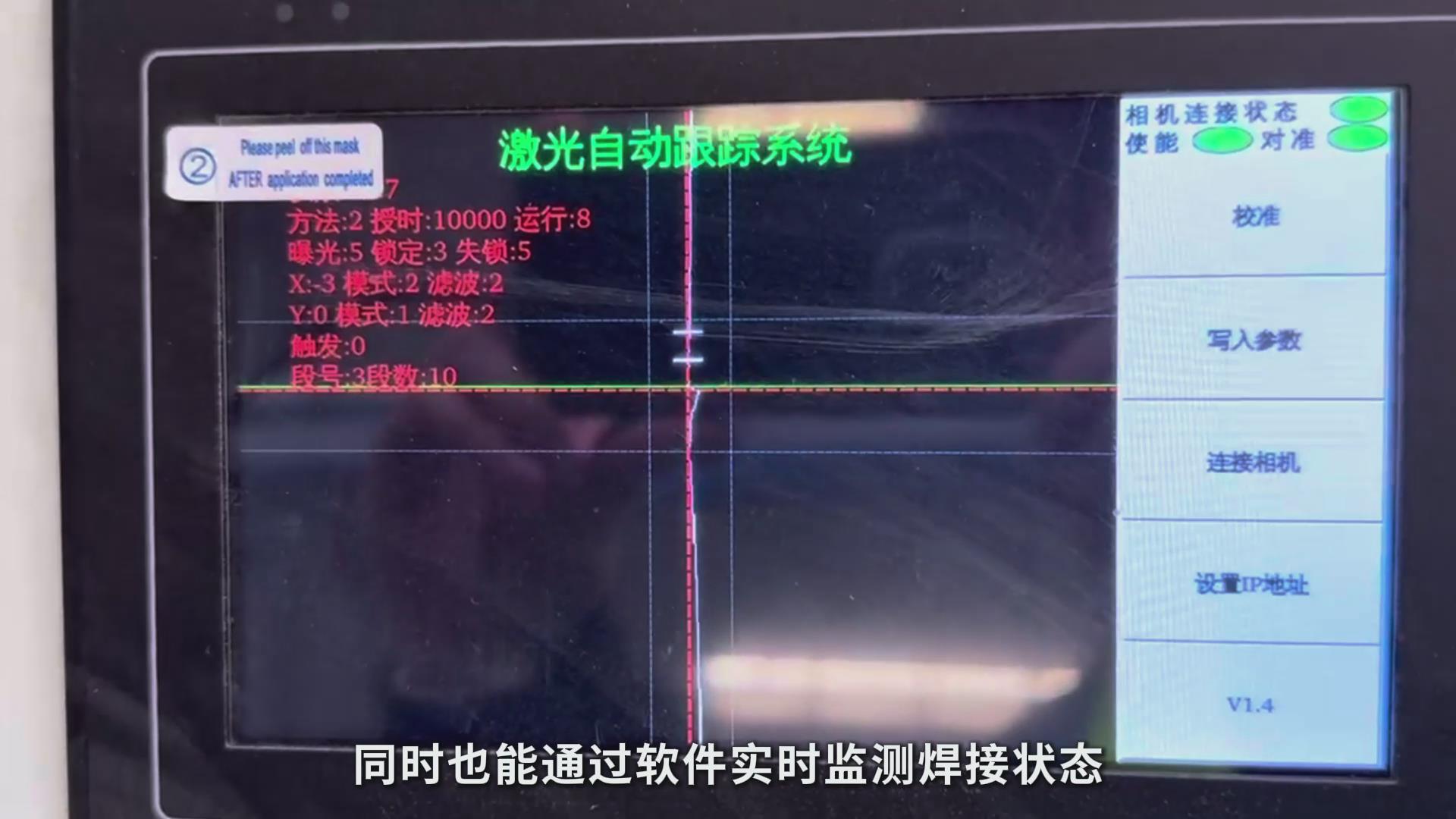

创想智控激光焊缝跟踪传感器通过激光轮廓扫描技术,实时采集焊缝位置、形状与高度信息。系统内置智能识别算法,可自动识别不同类型的焊缝特征点,如坡口中心、熔合边等,并根据扫描数据实时修正焊枪左右及上下偏差。

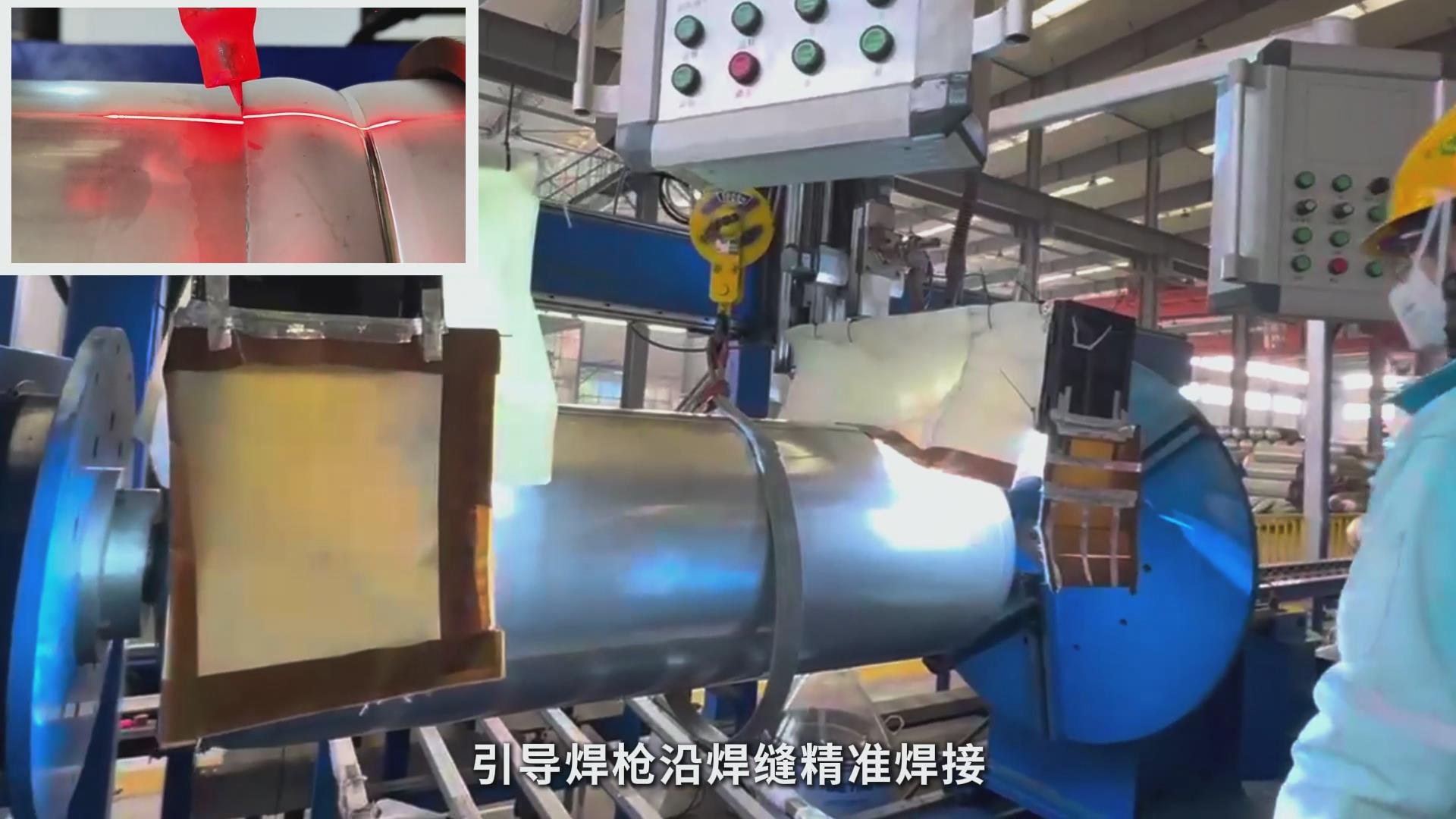

相比传统人工反复示教方式,焊缝跟踪传感器实现了,自动识别焊缝信息,智能规划焊接轨迹,为复杂构件的高精度自动化焊接提供了技术保障,尤其适用于气体容器、压力设备等需要高一致性焊接质量的行业。

氟气罐自动焊接难题

氟气罐属于高压气体容器,其焊接过程存在以下难题

结构复杂:氟气罐通常为圆柱或异形结构,焊缝路径弯曲多变,对焊接轨迹的控制要求较高;

热变形严重:焊接过程中热输入大,容易引起工件形变量增大,焊缝位置发生偏移;

示教繁琐:传统示教方式需人工逐点编程,不仅耗时费力,还难以应对批量变化;

精度要求高:氟气罐对焊接密封性与成型质量有严格标准,微小的焊缝偏差都可能影响产品安全。

激光焊缝跟踪系统的优势

在氟气罐焊接专机中集成创想智控激光焊缝跟踪系统后,显著提升了焊接过程的智能化程度,主要有以下优势:

自动识别焊缝位置:实时扫描焊缝,不依赖固定轨迹或示教路径;

动态纠偏引导焊枪:根据扫描结果智能调整焊接路径,应对变形和装夹误差;

焊接质量更稳定:避免偏焊、虚焊和烧穿等问题,提升焊缝成型一致性;

减少人工干预:一键启动自动跟踪,大幅减少人工示教与调整时间;

提升生产效率:自动化程度提高后,整体焊接节拍明显优化,单位产出增加。

应用案例

某气体设备制造企业在氟气罐焊接专机中集成创想智控激光焊缝跟踪系统后,焊接效率与质量都有了很大的提升。原本由于工件变形和夹持误差导致的偏焊问题,使用实时跟踪功能得到有效解决;系统可适应不同批次产品的微小尺寸差异,无需频繁人工示教,减少了焊接返工率。

面对制造升级与市场竞争,焊接自动化技术正成为企业突破瓶颈的重要手段。创想智控高精度激光焊缝跟踪技术,为压力容器制造行业注入智能化的助力。未来,创想智控将持续深耕焊接智能化领域,提供更稳定、更灵活、更高效的解决方案,携手更多制造企业迈向智能制造新时代。