环保产业近些年高速发展,污水处理设备是其中重要的设置,设备制造过程中对于焊接质量的要求越来越高,金属吸附板是污水处理设备上的关键零件,传统形式的人工焊接或者示教编程机器人在面对焊缝长、装配偏差及批量生产时,经常出现焊缝偏移、效率低下和质量不稳定的情况,对此,创想智控基于自主研发的焊接视觉识别跟踪系统制定了一套智能化的解决方案。

焊接视觉识别跟踪系统介绍

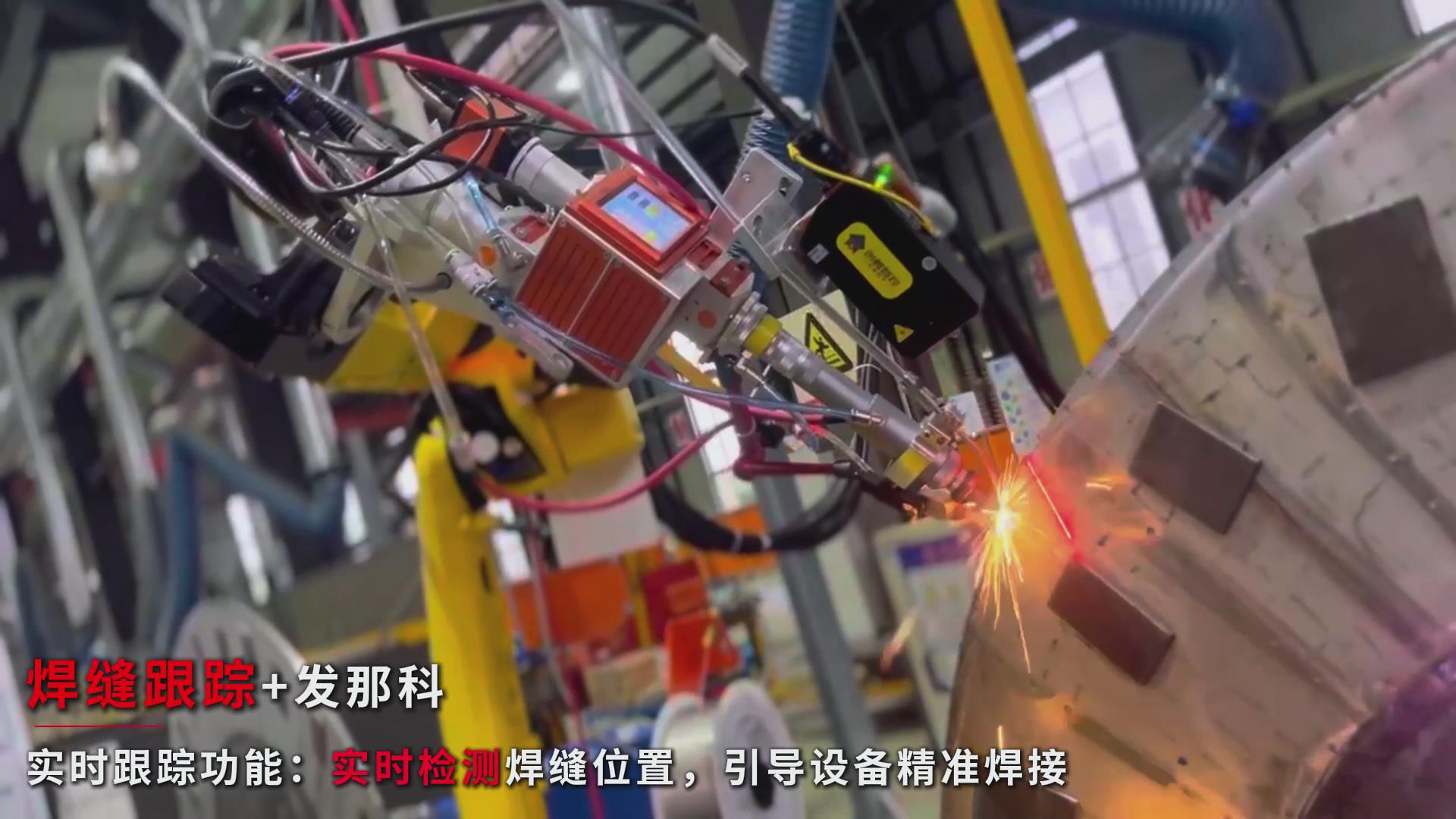

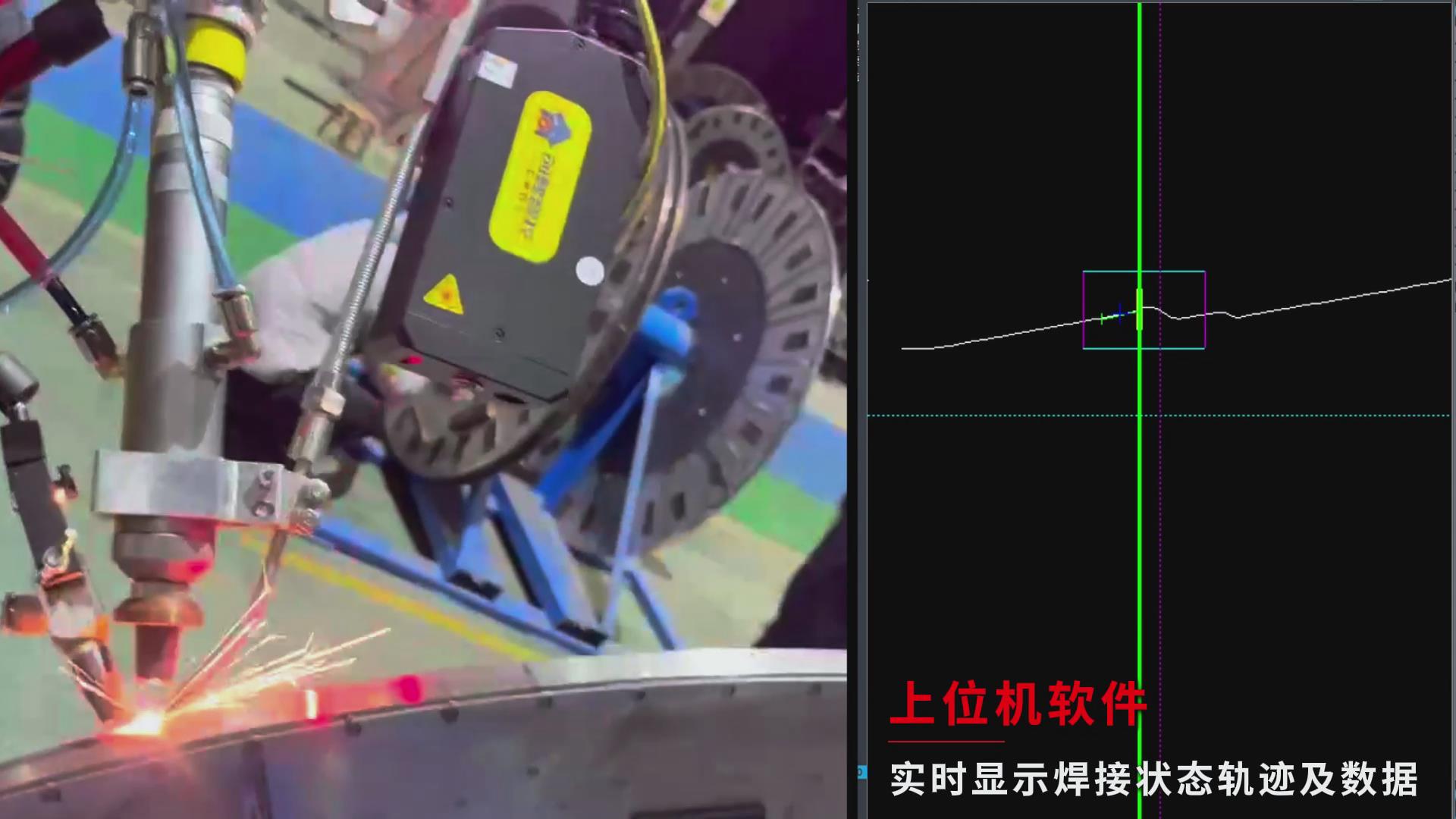

创想智控焊接机器人视觉识别系统集成了高精度激光视觉传感器、图像识别算法、焊缝实时跟踪控制模块等核心技术。系统通过激光三角测量原理获取焊缝轮廓信息,并结合自主算法实现焊缝自动识别、偏差检测与轨迹补偿。

主要特点包括:

实时跟踪:在焊接过程中持续检测焊缝位置变化,动态修正机器人路径;

高精度识别:对不同形态的焊缝(角焊、搭接、对接等)均能快速准确识别;

兼容性强:可适配发那科、安川、ABB等四十多个品牌机器人和专机设备;

智能控制:具备自学习与参数优化功能,提升系统稳定性与通用性。

创想智控焊缝跟踪系统的应用有效解决了传统示教编程对焊缝精度依赖高、重复性差的不足,显著提升焊接一致性与生产效率。

金属吸附板焊接难题

在污水处理设备制造中,金属吸附板通常结构复杂、装配误差大,且板材受热变形明显,焊缝位置不易保持稳定。主要有以下焊接难题

焊缝长:吸附板通常尺寸较大,焊缝长度可达数米,人工焊接劳动强度极高,易因疲劳导致质量波动;

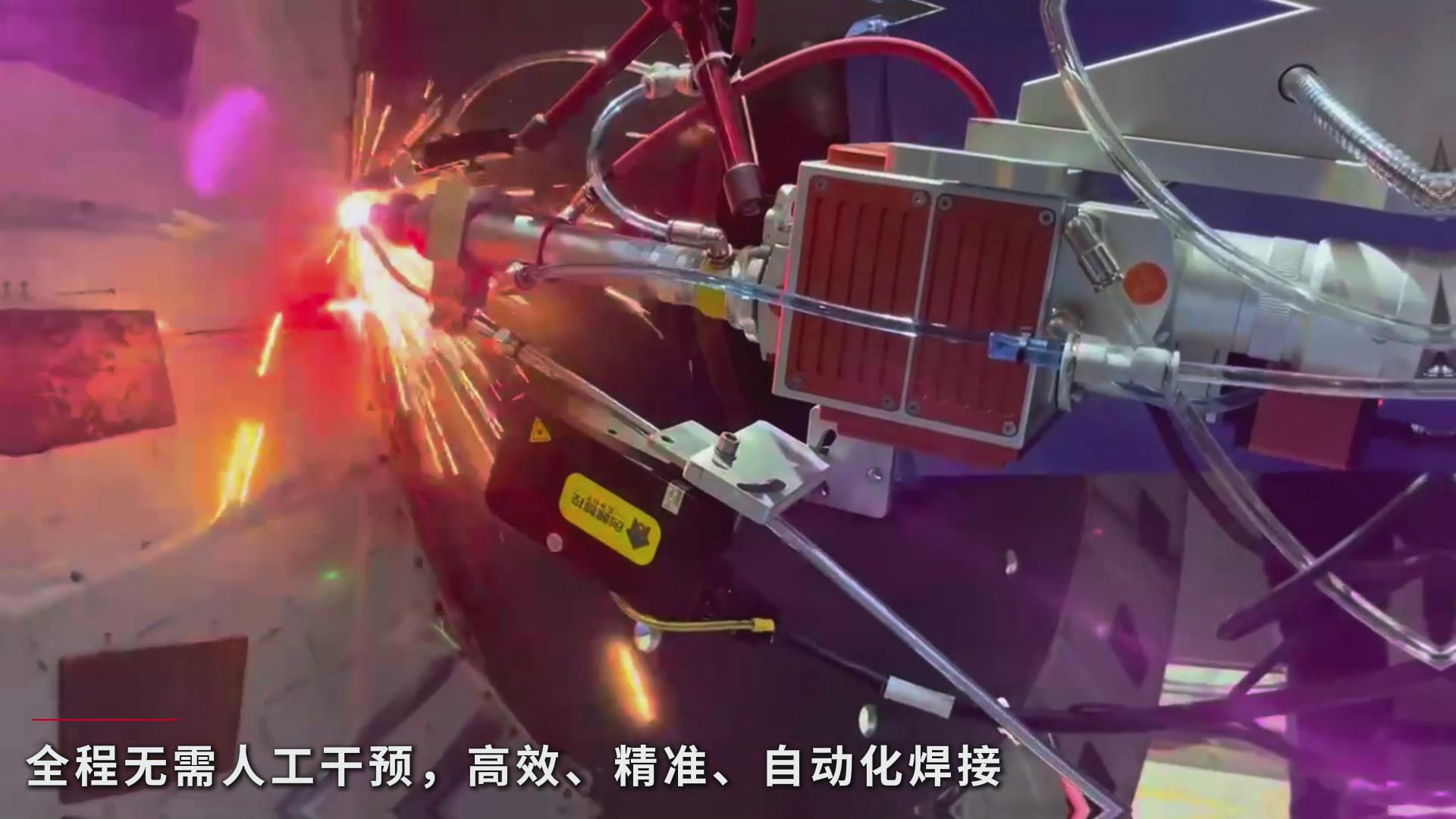

焊缝路径变化大:吸附板多为弧形或不规则结构,固定轨迹程序难以适应;

组对一致性差:由于来料和工件在组对中存在间隙不均、错边等问题,固定变成机器人极易导致焊偏;

焊缝反光干扰:金属表面反射强烈,普通视觉系统易受干扰;

生产节拍要求高:在批量化生产场景中,人工定位效率低、精度难控。

综合各项因素,如何实现焊缝的自动识别、定位与动态跟踪,成为提升生产效率与焊接质量的关键。

创想智控解决方案

针对上述难题,创想智控为客户定制了基于激光视觉识别的焊缝实时跟踪方案:

采用点激光视觉传感器实时采集焊缝三维轮廓信息;

系统将视觉数据实时反馈至发那科机器人控制器,实现路径动态修正;

软件端通过智能算法滤除焊接光干扰,确保图像识别稳定;

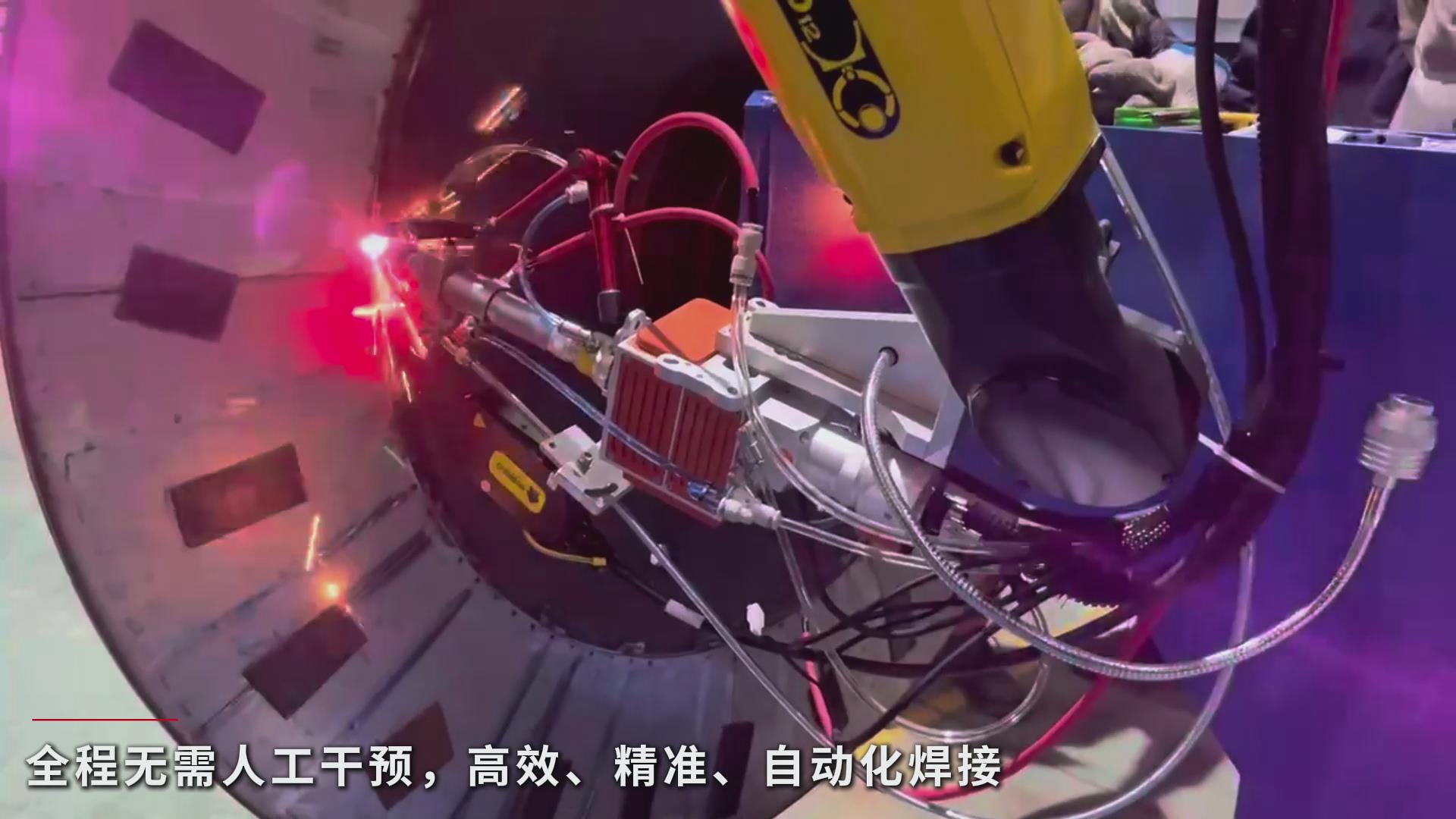

整套系统与客户现有机器人平台无缝集成,安装调试快捷。

经过现场验证,系统在金属吸附板焊接过程中能够稳定实现亚毫米级别的跟踪精度,能够有效减少焊缝偏移与返修率,提高了整体的焊接效率。

应用案例与总结

创想智控焊接机器人视觉识别跟踪解决方案已经在国内多家环保设备企业中得到成功应用。以该次污水处理设备生产商为例,发那科机器人与创想智控焊接视觉识别系统协同作业,实现了焊缝全程自动识别与实时跟踪,焊接质量稳定一致,生产节拍明显提升。

生产部门负责人表示,该系统显著降低了人工干预频率,并且对操作工技能要求降低,人员配置更优化。同时为其他结构件焊接的自动化升级提供了可靠的数据支撑。

创想智控科技公司将继续深耕焊接自动化与智能感知技术,不断提升在焊接智能视觉领域的技术实力与创新能力,助力更多行业实现高质量、高效率的智能制造转型。