一、埋弧焊自动化升级的技术挑战

在工业焊接领域,埋弧焊作为一种高效、优质的焊接方法,因其熔敷率高、焊接质量稳定,被广泛应用于钢结构、压力容器、管道、船舶及重型装备制造领域。然而,在实际生产中,工件尺寸偏差、装配误差、热变形等问题普遍存在,导致焊缝位置发生偏移。

传统埋弧焊多依赖人工找缝、机械导向或固定轨迹程序,难以适应复杂工况。如果焊枪偏离焊缝中心,容易造成焊偏、未焊透、咬边等质量问题,严重影响成品合格率。

创想智控自主研发的埋弧焊焊缝自动跟踪系统,通过激光视觉与智能算法,实现焊缝位置的实时识别与自动纠偏,为埋弧焊自动化与智能化提供技术支撑。

二、焊缝自动跟踪系统原理

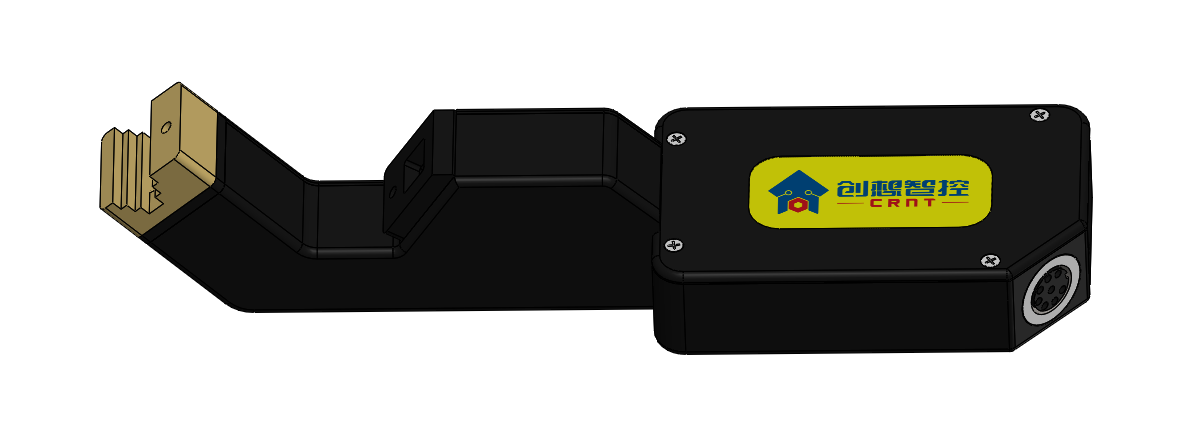

1. 焊缝跟踪系统构成

创想智控埋弧焊焊缝自动跟踪系统通常由以下部分组成:

激光焊缝跟踪传感器

高速图像采集与处理单元

焊缝特征识别与偏差计算算法

实时控制接口(PLC / 机器人 / 焊接小车)

焊枪姿态与位置执行机构

2. 激光视觉焊缝识别原理

在埋弧焊场景下,焊剂覆盖焊缝,熔池不可见,对视觉系统提出更高要求。创想智控系统采用:

高亮度线激光投射技术

抗弧光、抗粉尘、抗焊剂干扰成像设计

自适应滤波与特征增强算法

高精度激光线投射到焊缝区域后,相机采集焊缝截面图像,通过算法提取关键特征点(如坡口边缘、中心线),准确计算焊枪与焊缝中心的偏差量。

3. 实时闭环控制与自动纠偏

系统将焊缝偏差数据以毫秒级速度传输至控制系统,实现:

焊枪左右(X 轴)自动纠偏

焊枪高度(Z 轴)自适应调整

焊接过程连续、平滑、无停顿

跟踪器将焊缝偏移量反馈给控制系统,自动调整焊枪位置。即使在焊缝存在连续波动、工件不规则或热变形的情况下,仍能确保焊枪始终沿焊缝中心精准焊接。

三、创想智控埋弧焊自动跟踪系统优势

高跟踪精度:焊缝识别精度可达 ±0.1 mm;

适应复杂工况:适用于厚板、长直焊缝、环缝及大工件;

适应性强:耐高温、耐粉尘、耐强弧光;

兼容性强:可对接多种焊接设备、行走机构与工业控制系统;

降低人工依赖:减少人工找缝与干预,提高自动化水平。

四、应用案例解析

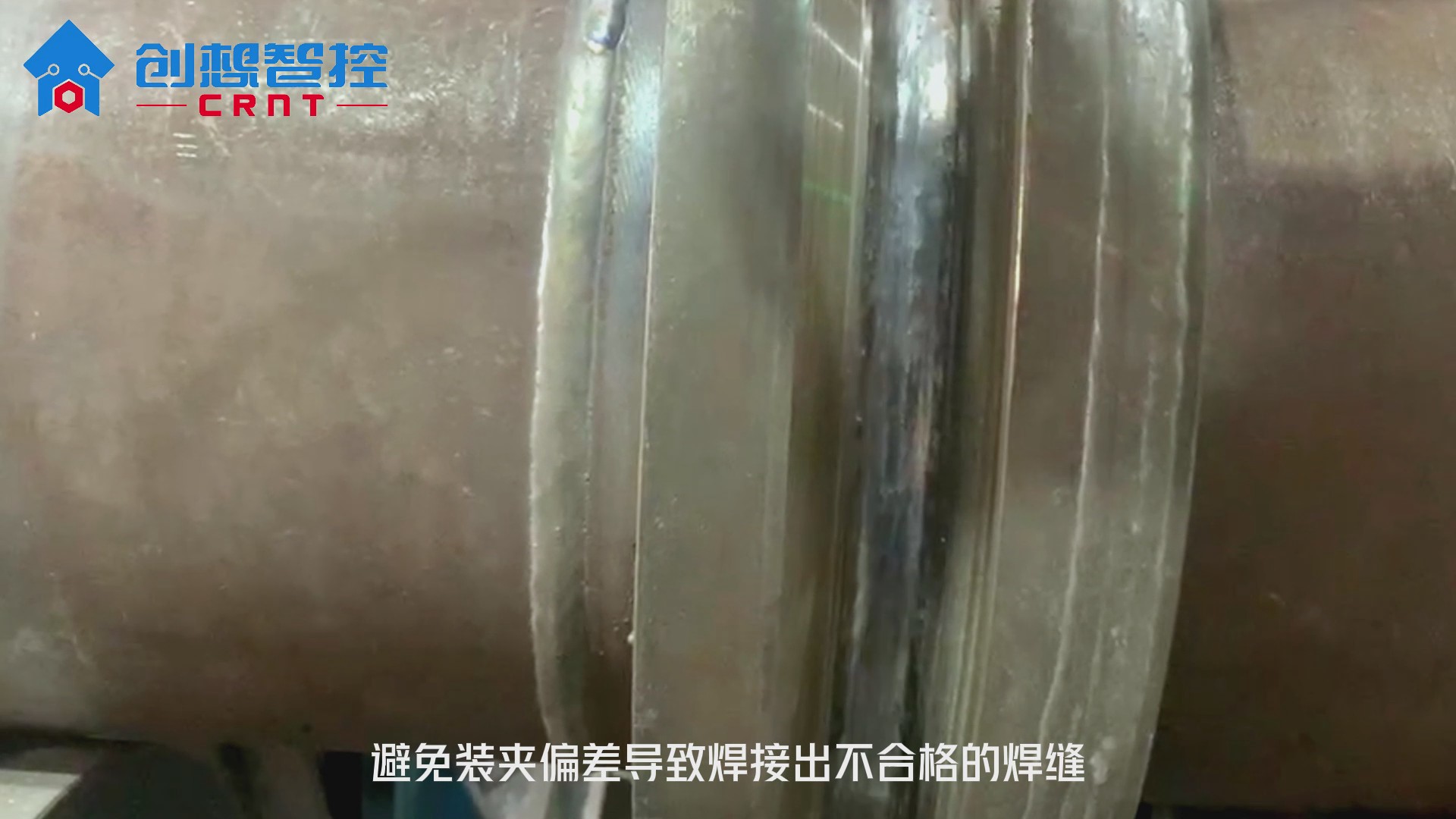

案例一:大型管道与螺旋管埋弧焊

在大型管道及螺旋管焊接中,管径大、长度长,焊缝多为环焊或螺旋焊缝,工件容易出现圆度误差和热变形,传统固定轨迹焊接易导致焊偏。

引入创想智控焊缝自动跟踪系统后,能够实现管道环缝和螺旋焊缝的全程自动识别与跟踪,焊接合格率显著提升,并且降低了人工干预次数,实现降本增效。

案例二:阀门及管件焊缝识别

阀门和管件焊接尺寸小、坡口复杂,对焊枪控制精度要求高。系统通过激光视觉识别焊缝轮廓,实时调整焊枪姿态,实现了高精度的焊缝全程居中焊接,提升关键部件焊缝一致性和密封性。

案例三:板材及钢结构埋弧焊

厚板焊接多为直线焊缝,长边容易出现热变形。使用自动跟踪系统后,焊枪能自动沿焊缝中心平稳运行,即使板材存在装配偏差,也可以保持焊缝的一致性,减少焊接缺陷,显著降低人工成本。

五、推动埋弧焊迈向智能制造

随着制造业走向高端化、智能化,埋弧焊焊缝自动跟踪已成为提升焊接质量与效率不可或缺的部分。创想智控凭借成熟的激光视觉技术、稳定可靠的系统设计和丰富的工程应用经验,为制造业高质量发展提供高效、稳定、智能的解决方案。未来创想智控将持续深化焊接视觉感知与智能控制技术,助力更多行业实现全面的智能化焊接生产。