如今的工业制造不断向高精度、高效率和智能化发展,尺寸与位移测量技术也从传统接触式测量向非接触式激光测量的方向升级。激光位移传感器,其中主要包含点式激光位移传感器与线扫激光位移传感器,成为了现代自动化产线和智能检测系统中的关键传感器。今天跟随创想智控一起了解激光位移传感器与传统接触式测量方法系统对比分析。

一、传统接触式测量方式

传统接触式测量通常使用测头、探针或机械结构与被测物体直接接触来获取尺寸或位移数据,常见形式包括:

千分尺、游标卡尺

接触式位移传感器(LVDT)

三坐标测量机(CMM)

主要特点:

测量原理成熟,成本相对较低

适合静态、低速、高刚性的工件测量

局限性:

易磨损,维护成本高

不适合高速在线测量

接触力可能造成工件变形或表面损伤

难以应对高温、振动、粉尘等复杂工况

二、激光位移传感器的工作原理与类型

激光位移传感器通常基于激光三角测量原理,通过分析激光在被测物表面反射后的成像位置变化,实现高精度、非接触式位移测量。

1. 点式激光位移传感器

输出单点高度或位移数据

适合高精度、单点或小范围测量

常用于厚度、振动、平整度、位置偏差检测

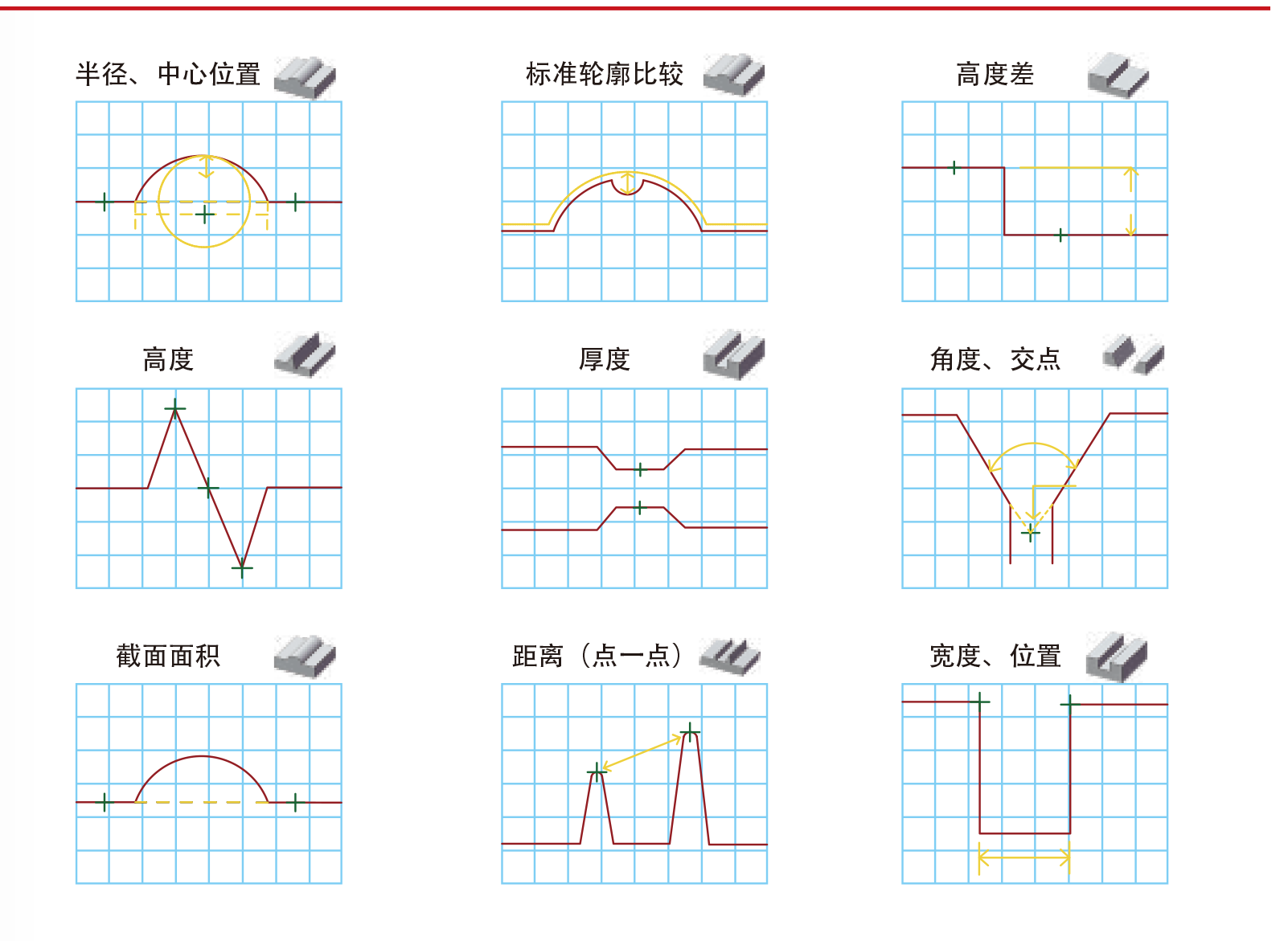

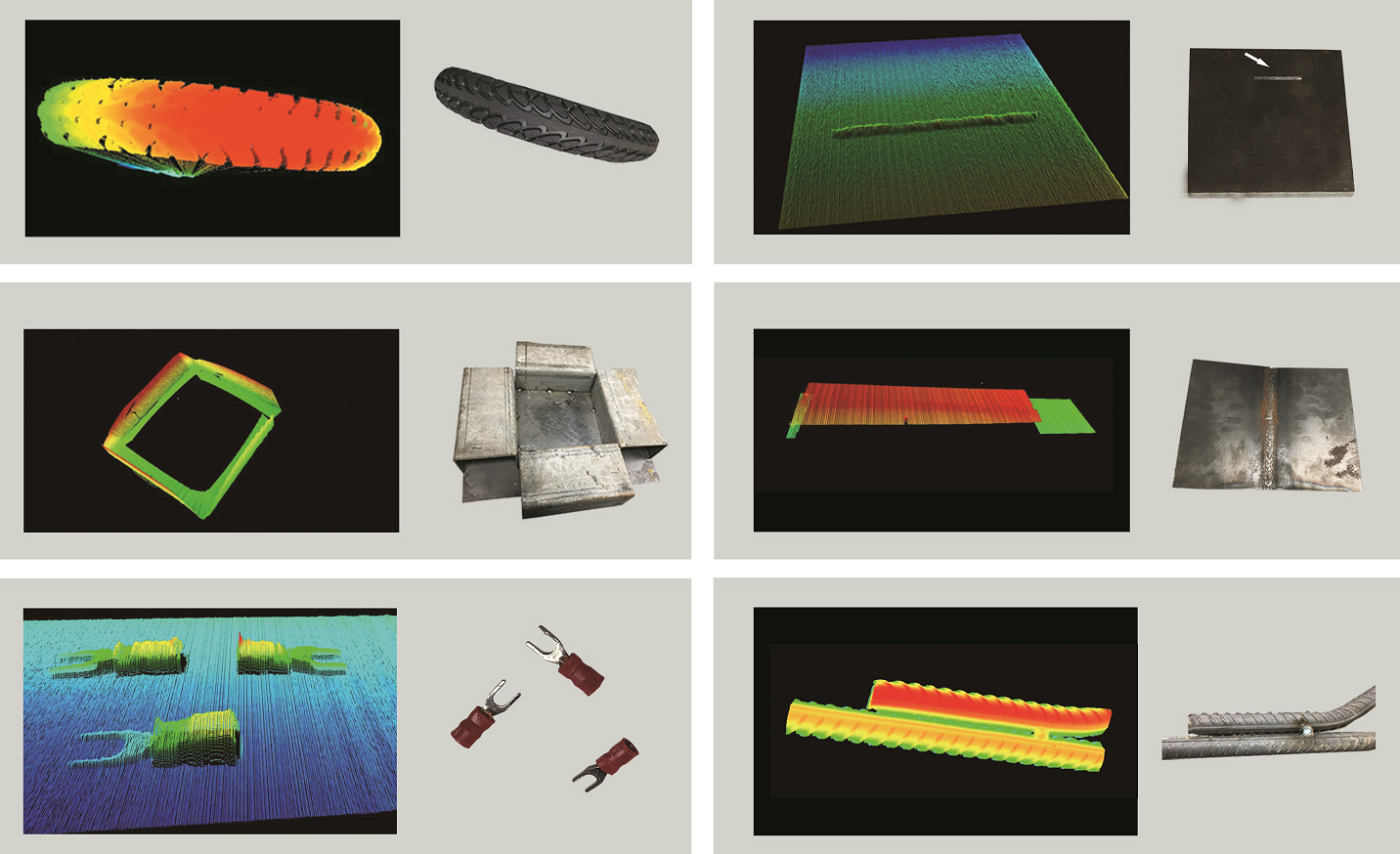

2. 线扫激光位移传感器

投射一条激光线,同时获取一整条轮廓数据

可实现二维轮廓或三维形貌重建

广泛应用于轮廓测量、焊缝检测、台阶高度、表面形貌分析等场景

三、激光位移传感器与接触式测量对比

| 对比维度 | 激光位移传感器 | 传统接触式测量 |

|---|---|---|

| 测量方式 | 非接触式激光测量 | 机械探头直接接触工件 |

| 测量速度 | 高速采样,适合在线实时检测 | 速度较慢,多用于离线检测 |

| 测量精度与稳定性 | 精度高、重复性好,不受磨损影响 | 易受探头磨损影响,长期稳定性下降 |

| 对工件影响 | 无接触、无变形、无表面损伤 | 可能造成划伤或微小变形 |

| 复杂表面适应性 |

点式适合高精度单点测量 线扫可获取轮廓与形貌数据 |

对曲面、微小结构适应性有限 |

| 自动化与系统集成 | 易集成机器人、PLC、视觉系统 | 自动化集成难度较高 |

| 维护成本 | 无机械接触,维护成本低 | 需定期校准和更换探头 |

| 典型应用场景 | 在线检测、轮廓测量、焊接检测、精密位移测量 | 实验室测量、低频离线检测 |

四、激光位移传感器在工业应用中的优势

适用于高速在线检测

激光位移传感器可实现kHz级高速采样,满足自动化产线连续测量需求。

支持复杂与高精度测量任务

线扫激光位移传感器可实现轮廓与形貌检测,点式激光位移传感器可实现微米级位移测量。

智能制造与工业4.0

可与机器人、视觉系统、MES系统无缝集成,实现数据可追溯与智能控制。

适应恶劣工业环境

在高温、振动、油污、粉尘环境下仍可稳定工作,可靠性更高。

五、如何选择点式或线扫激光位移传感器?

选择点式激光位移传感器:

适合测量的目的为单点高度、厚度、间隙或振动测量,对精度要求极高、测量范围较小。

选择线扫激光位移传感器:

当需要获取工件整体轮廓、截面形貌、焊缝或台阶结构信息,或进行三维检测。

同传统接触式测量方法相比,激光位移传感器在测量效率、精度稳定性、自动化适配性和应用灵活性方面具备显著优势。随着制造业向智能化升级,激光位移传感器将在更多高端制造和在线检测场景中发挥核心作用,为制造企业质量控制和生产效率提升提供重要保障。