过滤器作为分离、净化工艺中的关键设备,焊接精度和一致性对产品质量至关重要,传统人工焊接或普通自动化焊接设备在面对过滤器罐体这类高反光工件的焊接时,常面临焊缝跟踪精度不足、焊接质量不稳定、生产效率低下等问题,无法满足日益严格的需求。创想智控推出激光视觉一体化焊缝跟踪系统,为解决高反光工件的焊接难题提供了全新的方案,实现了过滤器罐体焊接实时、精准的焊缝跟踪。

激光焊缝跟踪系统原理与优势

创想智控焊缝跟踪系统通过高精度激光传感技术、高速图像处理单元与智能控制算法有机融合,实现对焊接熔池和焊缝的实时监测与智能控制。系统核心原理包括:

激光器与高速相机采集:在工件焊缝区域投射激光线,实时捕捉工件表面轮廓与焊缝位置变化。

图像处理与跟踪算法:通过创想智控智能算法识别焊缝中心线,快速计算偏差并生成纠偏指令。

智能控制接口:将计算结果反馈给焊接机器人或者专机PLC,实现焊枪的实时位置调整和轨迹优化。

焊缝跟踪系统技术优势

强抗干扰能力:专门优化的光学系统能够有效抑制高反光表面的镜面反射影响;

亚毫米级精度:焊接跟踪精度最高可达0.01mm,满足高精度焊接要求;

毫秒级响应:系统响应时间小于10ms,确保焊接过程连续稳定;

广泛适应性:可适用于不锈钢、铝合金、抛光金属等多种高反光材料;

效率提升:提升焊接效率,减少返工率和材料浪费;

智能学习能力:系统具备自学习功能,能够根据焊接历史数据优化跟踪策略。

过滤器罐体自动焊接难题

过滤器罐体通常为不锈钢高反光材质,表面反射强烈且形状复杂,让其焊接面临多重困难:

工件材质与表面特性带来的视觉干扰:过滤器罐体多采用不锈钢、铝合金等耐腐蚀材料,这些材料表面光洁度高,在焊接过程中极易产生强烈的电弧光和工件自身的镜面反射,传统的视觉跟踪手段难以有效捕捉清晰的焊缝图像,导致跟踪失效或精度低下。

工件一致性与装夹误差:即使在批量生产中,由于板材下料精度、卷圆、焊接(预焊)、装配等工序的累积误差,过滤器罐体工件的实际尺寸和相对位置也可能存在一定偏差。传统自动化焊接设备按照固定程序运行,无法适应这些偏差,易导致焊偏。

焊接热变形:焊接过程中产生的局部高温会导致工件产生热变形,这种动态的变化导致焊缝位置的不确定性,需要焊接跟踪系统具备实时调整功能。

人工示教效率低:手动编程或人工示教成本高,生产节拍难以提升。

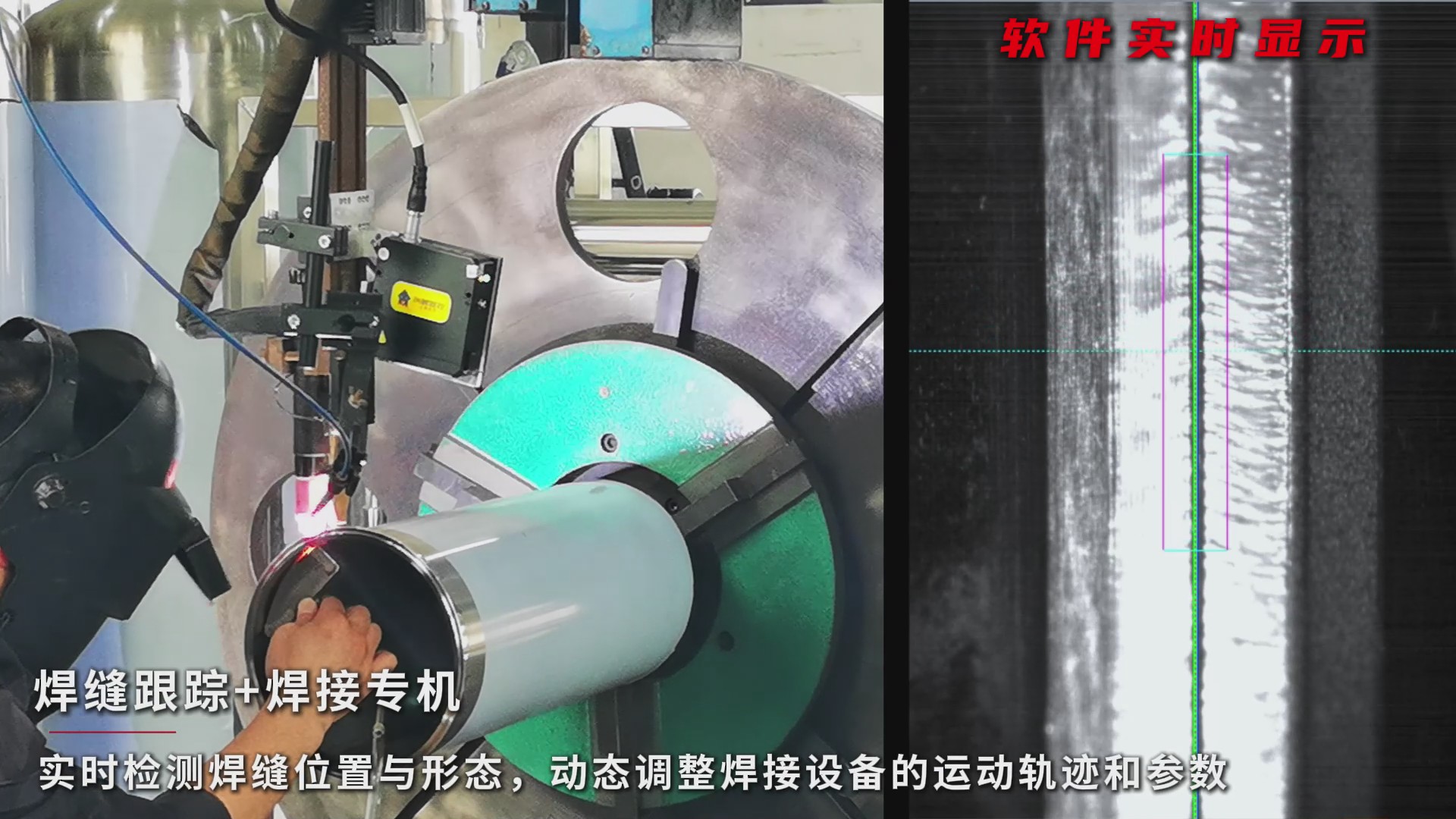

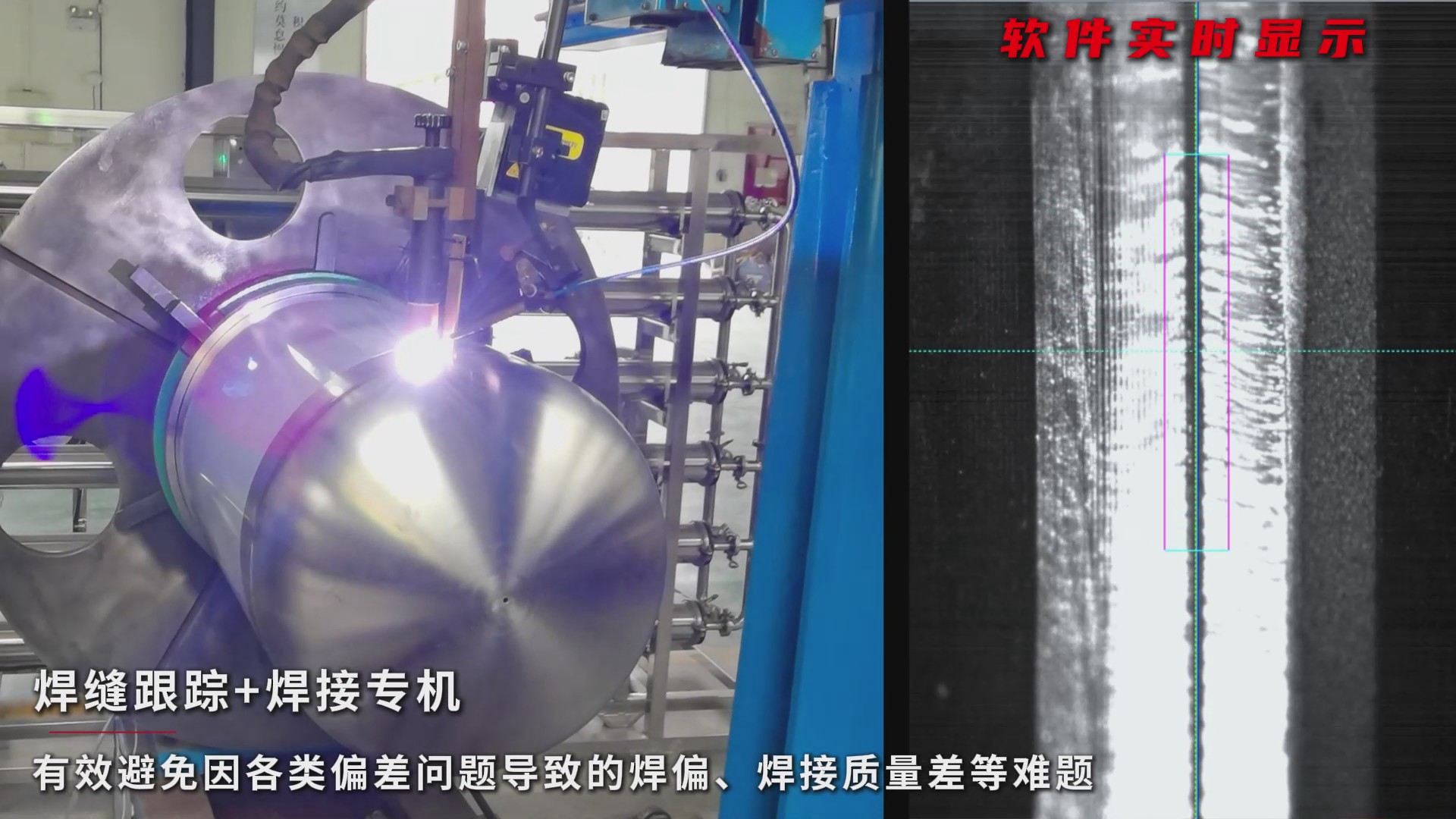

创想智控解决方案

针对以上问题,创想智控推出激光焊缝跟踪系统解决方案:

高性能激光视觉传感器:专为高反光工件设计,轻松穿透反光干扰,实时获取焊缝信息。

智能算法与机器人协同:结合轨迹预测与偏差修正,实现焊枪动态调整,保证焊缝精准。

一体化焊接专机:系统与焊接机器人、控制软件深度集成,支持不同规格罐体的快速切换。

可视化监控与数据追踪:焊接过程全程监控,焊缝图像、轨迹及参数可记录,便于质量追溯与优化。

应用案例

在某大型过滤器制造企业,引入了创想智控焊缝跟踪系统,对其现有的多台过滤器罐体焊接专机进行了升级改造。根据其罐体特点和焊接工艺,选择了高精度激光视觉一体化传感器,并针对不锈钢高反光特性进行了专项算法优化。该系统成功解决了不锈钢罐体高反光导致的跟踪难题,焊缝成形美观、均匀,未焊透、咬边、焊偏等缺陷大幅减少,且焊接过程稳定,无需频繁停机调整,为该企业在高端过滤器制造市场赢得优势。

创想智控焊缝跟踪系统通过激光视觉一体化技术,为过滤器罐体及类似高反光工件焊接提供高精度、智能化解决方案。未来,创想智控将继续深耕于工业智能焊接领域,不断创新技术,为更多制造企业提供更具价值的自动化焊接解决方案。